PLC模拟量闭环控制系统的基本原理

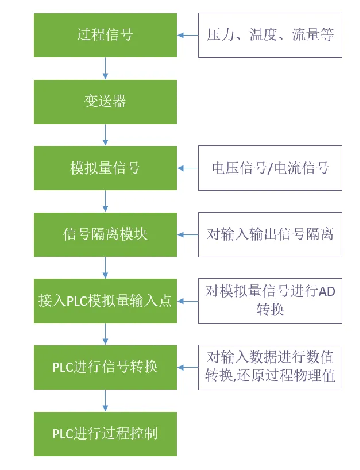

输入信号和输出信号均为模拟量的控制系统称为模拟量控制系统。过程控制系统是指被控制量为温度、压力、流量、液位、成份等这一类慢连续变化的模拟量控制系统。

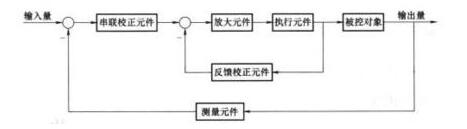

如图所示为典型的模拟量闭环控制系统结构框图。图中,虚线部分可由PLC的基本单元加上模拟量输入/输出扩展单元来承担。即由PLC自动采样来自检测元件或变送器的模拟输入信号,同时将采样的信号转换为数字量,存在指定的数据寄存器中,经过PLC运算处理后输出给执行机构去执行。

图典型模拟量闭环控制系统的结构框图

因此,要将PLC应用于模拟量闭环控制系统中,首先要求PLC必须具有A/D和D/A转换功能,能对现场的模拟量信号与PLC内部的数字量信号进行转换;其次PLC必须具有数据处理能力,特别是应具有较强的算术运算功能,能根据控制算法对数据进行处理,以实现控制目的;同时还要求PLC有较高的运行速度和较大的用户程序存储容量。现在的PLC一般都有A/D和D/A模块,许多PLC还设有PID功能指令,在大、中型PLC中还配有专门的PID过程控制模块。

PLC与其它模拟量控制装置的比较

传统的模拟量控制系统主要采用电动组合仪表,常用的有DDZ-Ⅱ型和DDZ-Ⅲ型仪表。其特点是结构简单、价格便宜,但体积大、功耗大、安装复杂、通用性和灵活性较差、控制精度和稳定性较差。另外,其控制运算功能简单,不能实现复杂的过程控制。随着电子技术的发展,新型的过程控制计算机不断涌现,较为流行的有工业控制计算机(IPC)、可编程调节器(PSC)、集散控制系统(dcs)。

1、PLC与PSC

可编程调节器(PSC)是在DDZ-Ⅲ型仪表的基础上,采用微处理器技术发展起来的第四代仪表。它的强大功能、灵活性、可靠性、控制精度、数字通讯能力是传统的电动组合仪表无法比拟的。PSC与PLC都是智能化的工业装置,各有特色。PLC以开关量控制为主,模拟量控制为辅;而PSC则以闭环模拟量控制为主,开关量控制为辅,并能进行显示、报警和手动操作。因此,在模拟量控制系统中采用PSC更适合于各种过程控制的要求。而PLC的可靠性、灵活性、强大的开关量控制能力和通讯联网能力,在模拟量控制上也富有特色。特别在开关量、模拟量混合控制系统中更显示出其独特的优越性。

2、PLC与DCS

集散控制系统(DCS)是1975年问世的,它的是3C(computer、communications、control)技术的产物,它将顺序控制装置、数据采集装置、过程控制的模拟量仪表、过程监控装置有机地结合在一起,产生了满足各种不同要求的DCS。而今天的PLC加强了模拟量控制功能,多数配备了各种智能模块,具有了PID调节功能和构成网络、组成分级控制的功能,也实现了DCS所能完成的功能。到目前为止,PLC与DCS的发展越来越近。就发展趋势来看,控制系统将综合PLC和DCS各自的优势,并把两者有机地结合起来,形成一种新型的全分布式计算机控制系统。

3、PLC与IPC

工业控制计算机(IPC)是由通用微机的推广应用而发展起来的,其硬件结构和总线的标准化程度高,品种兼容性强,软件资源丰富,特别是有实时操作系统的支持,在要求实时性强、系统模型复杂的领域占有优势。而PLC的标准化程度较差,产品不能兼容,故开发较为困难。但PLC的梯形图编程很受不熟悉计算机的电气技术人员欢迎,同时PLC专为工业现场环境设计的,可靠性非常高,被认为是不会损坏的设备,而IPC在可靠性上还不夠理想。

-

PLC模拟量

+关注

关注

0文章

13浏览量

8485 -

闭环控制系统

+关注

关注

1文章

26浏览量

8444

发布评论请先 登录

相关推荐

基于VXI的快速闭环控制系统

闭环控制系统的结构框图

闭环控制系统名词解释_闭环控制系统与开环控制系统有什么不同

三菱PLC实现温度PID闭环控制系统

模拟量闭环控制系统——变送器的选择

闭环控制系统的原理和组成

PLC对模拟量信号的处理过程及方法 详解版

PLC模拟量闭环控制系统的基本原理及优势

PLC模拟量闭环控制系统的基本原理及优势

评论