随着技术的发展,plc的应用越来越广泛,我们有必要更近一步的去了解PLC,本文将的是PLC控制系统的七大设计步骤。

PLC控制系统设计7个步骤步骤:

第一。熟悉被控对象,制定控制方案

分析被控对象的工艺过程及工作特点,了解被控对象机、电、液之间的配合,确定被控对象对 PLC控制系统的控制要求。

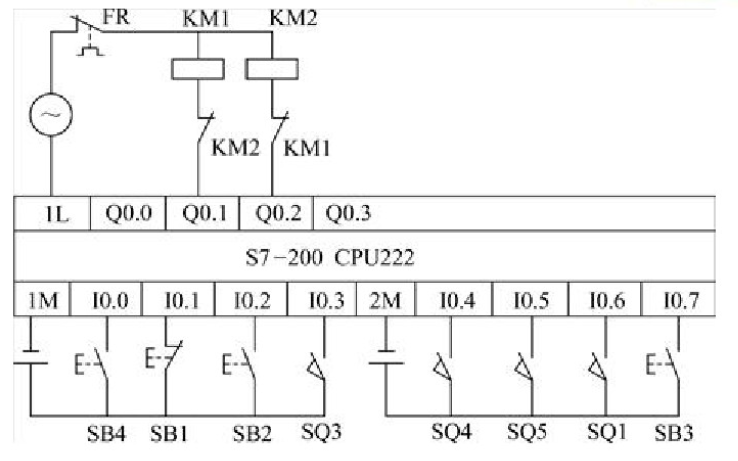

第二。确定I/O设备

根据系统的控制要求,确定用户所需的输入(如按钮、行程开关、选择开关等)和输出设备(如接触器、电磁阀、信号指示灯等)由此确定PLC的I/O点数。

第三。选择PLC

选择时主要包括PLC机型、容量、I/O模块、电源的选择。

第四。分配PLC的I/O地址

根据生产设备现场需要,确定控制按钮,选择开关、接触器、电磁阀、信号指示灯等各种输入输出设备的型号、规格、数量;根据所选的PLC的型号列出输入/输出设备与PLC输入输出端子的对照表,以便绘制PLC外部I/O接线图和编制程序。

第五。设计软件及硬件进行PLC程序设计,进行控制柜(台)等硬件的设计及现场施工。

由于程序与硬件设计可同时进行,因此,PLC控制系统的设计周期可大大缩短,而对于继电器系统必须先设计出全部的电气控制线路后才能进行施工设计。

第六。联机调试

联机调试是指将模拟调试通过的程序进行在线统调。开始时,先不带上输出设备(接触器线圈、信号指示灯等负载)进行调试。利用编程器的监控功能,采分段调试的方法进行。各部分都调试正常后,再带上实际负载运行。如不符合要求,则对硬件和程序作调整。通常只需修改部分程序即可,全部调试完毕后,交付试运行。经过一段时间运行,如果工作正常、程序不需要修改则应将程序固化到EPROM中,以防程序丢失。

第七。整理技术文件

包括设计说明书、电气安装图、电气元件明细表及使用说明书等。

总而言之,设计PLC应用系统时,首先是进行PLC应用系统的功能设计,即根据被控对象的功能和工艺要求,明确系统必须要做的工作和因此必备的条件。然后是进行PLC应用系统的功能分析,即通过分析系统功能,提出PLC控制系统的结构形式,控制信号的种类、数量,系统的规模、布局。最后根据系统分析的结果,具体的确定PLC的机型和系统的具体配置。

-

控制系统

+关注

关注

41文章

6611浏览量

110591 -

plc

+关注

关注

5011文章

13286浏览量

463228 -

接触器

+关注

关注

63文章

1196浏览量

64367

发布评论请先 登录

相关推荐

PLC控制系统设计的步骤有哪些7大设计步骤详细说明

PLC控制系统设计的步骤有哪些7大设计步骤详细说明

评论