多阶段驱动方法就是将IGBT开通关断过程分段控制,对不同的阶段采取不同的控制方法,这样就可以尽量减小因为控制而造成的开关延时和开关损耗,从而在实现相同控制目标的条件下,由更短的开关时间和更小的开关损耗。现有的多阶段驱动方法可以分为两大类,分别是改电阻法和改电压法,改电阻法就是通过在控制阶段改驱动电阻实观控制,改电压法则是通过在控制阶段改驱动电压实现控制,两种方法从原理上来说是一样的,都是通过减慢IGBT开关速度,减小dICE/dt和dVCE/dt成来控制电压电流过程,但是由于IGBT模块内部和驱动电路上有各种寄生参数,所以两种方法还是有一些不同,下面分析改电阻法这种方法的工作原理和控制方法。

改电阻法

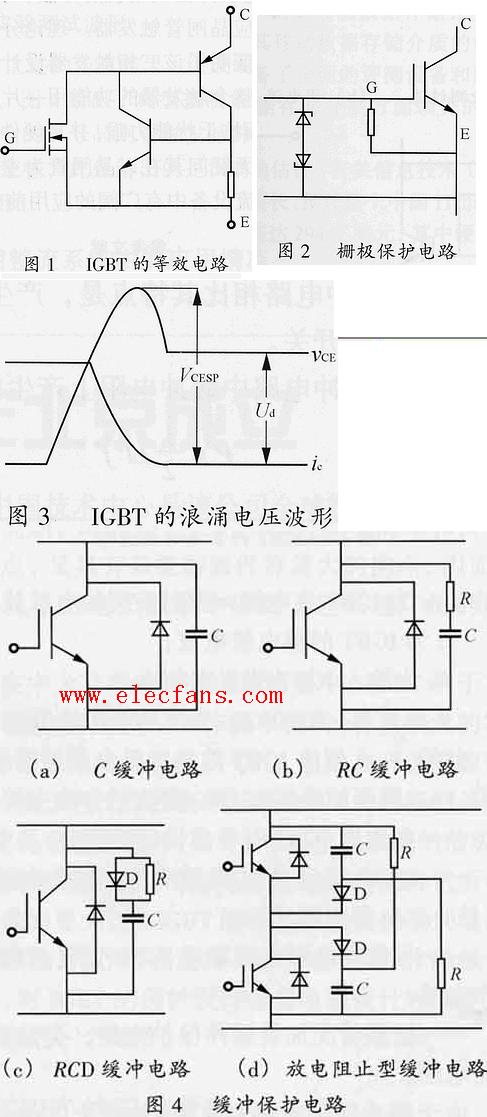

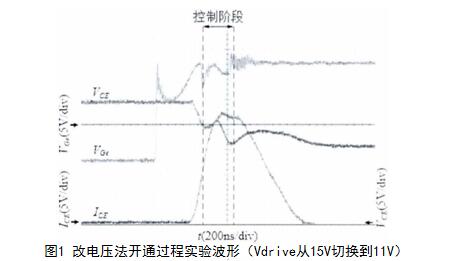

改电阻法在控制阶段增大驱动电阻,进而减小dICE/dt和dVCE/dt,从而控制电压电流过冲,最简单的切电阻电路如图1所示,其中R1阻值很大,R2阻值很小,正常情况下开关S1导通,R1和R2并联组成驱动电阻,在控制阶段,S1断开,R1为驱动电阻。和之前分析一样,我们还是将开通过程和关断过程分开分析。

开通过程:切电阻法开通过程控制示意图如图下。

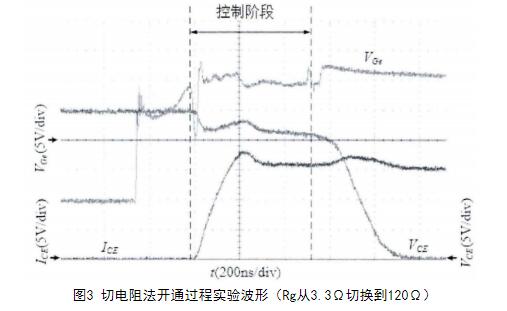

根据图2分析,在ICE开始上升时,驱动电阻从小电阻切换成大电阻,直到上管反并二极管反向恢复电流消失,将驱动电阻从大电阻变为小电阻。由于电流上升阶段驱动电阻很大,所以电流上升速度会变慢,电流过冲也就会降低,这样就实现了对电流过冲的控制。图3是切电阻法开通过程实验波形。

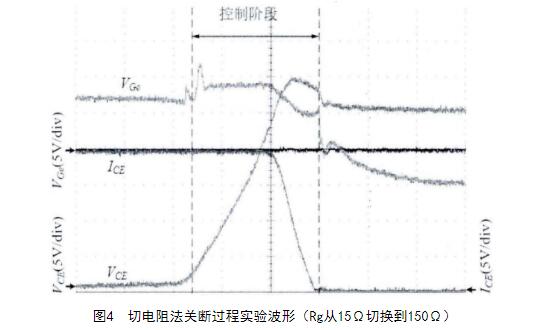

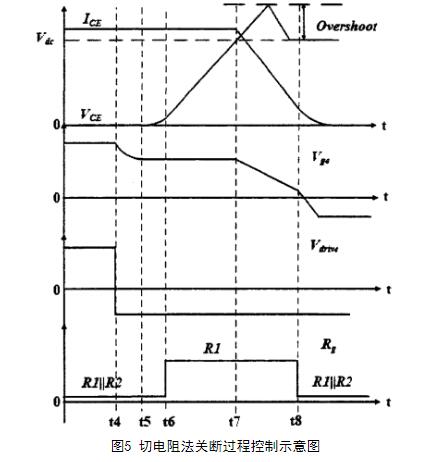

关断过程切电压法控制示意图如图5,当VCE开始上升后,将驱动电阻切换成大电阻,直到ICE下降过程结束,切电阻法关断过程实验波形如图4。

这种方法有着前文所说的多阶段方法的优点,开通时只在ICE上升阶段和上管反并二极管反向恢复电流阶段进行控制,在其他阶段如VCE下降阶段不进行控制,关断时只在VCE上升和ICE下降阶段控制,节省了一些开关时间,减小了开关损耗。但是该方法也有一些问题:

第一个就是切电阻电路需要控制开关,而且开关需要加在驱动电阻附近,很难将这个开关信号和功率回路隔离起来,所以这个开关的控制信号易受功率回路噪声的干扰,严重时会影响驱动电路正常工作。

第二个是开通过程反馈控制难以设计,切电阻法必须在ICE开始上升时就将驱动电阻切换成大电阻,如果在ICE上升一段时间后再切驱动电阻就会影响控制效果,无法将电流过冲控制的较低,举例说明,用改电阻法减小电流过冲,控制方法是在控制时间内将驱动电阻从原来的3.3Ω改为更大的驱动电阻来减小电流过冲,当控制时驱动电阻阻值为60欧姆时,电流ICE过冲为70A,继续增大该电阻阻值,比如增大到200欧姆甚至更高,电流ICE过冲仍然接近70A,电流过冲并没有如理论分析一般,随着驱动电阻的增大而减小。具体原因分析如下:

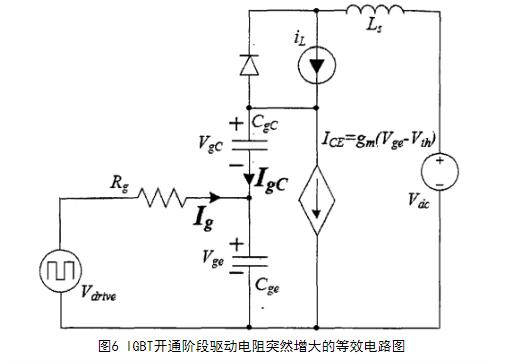

开通时该阶段的IGBT等效模型如图6所示。该阶段有两股电流给Cge充电,一个是驱动电流Ig,另外一个是VCE变化在CgC上产生的感应电流IgC。控制之前,Ig较大,IgC很小且方向和图中箭头方向相反。开始控制后,驱动电阻突然从原本的3.3Ω突然变的很大,相当于Ig变为0,所以对门极电容Cge充电的电流会突然减小,电流上升速度也会突然减小。由于功率回路中杂散电感Ls的存在,IGBT两端的电压VCE会减小一点,减小的值和电流ICE上升速度和杂散电感大小有关,表达式如公式1:

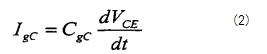

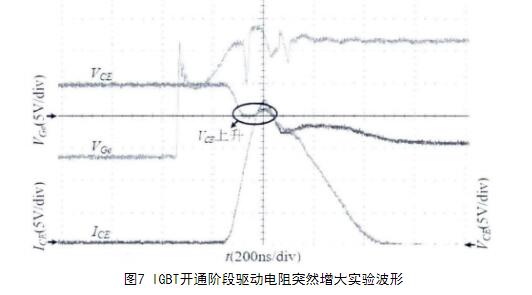

当电流上升速度突然减小时,该减小的值会变小,VCE会上升,该现象实验波形如图7。VCE上升会在电容CgC上产生一个感应电流IgC,其大小如表达式2所示:

虽然Ig为0,但是有IgC流过门极电容Cge对其充电,使得IGBT集电极电流ICE仍然以较快的速度上升。所以无论将驱动电阻改的多大,即使驱动回路断路了,电流ICE的上升速度仍然较快,ICE过冲也较高,无法再降低。所以只能在ICE开始上升之前就开始控制,使ICE上升速度始终保持在一个较慢的速度,才能有效的控制电流过冲。

我们可以根据IGBT数据手册查出CgC的大小,通过实验测出电压VCE的上升速度,佑算出电流IgC的大小。根据实验波形测出VCE的上升速度大约为0.1V/ns,查出CgC的大小约为1nF。根据公式2算出IgC大小约为0.1A,大约相当于驱动电阻为30~50欧姆时的充电速度。所以即使在控制时将驱动电阻改的很大,门极电容Cge仍然在较快速的充电,电流上升速度仍然不慢,电流过冲化就无法降低。

由于这个现象的存在,必须在ICE上升时或者上升前就将驱动电阻切换成大电阻。因为反馈回路以及控制电路有一些延时,所以无法通过采样ICE或者DICE/dt信号来控制电流过冲,这就使得开通过程反馈控制很难实现。

第三点是驱动电阻阻值很难改变,无法实现不同的控制效果(不同的电压电流过冲),有文献提出了一种用于切换不同阻值的芯片,可以在控制时改变驱动电阻,但是该芯片内部结构很复杂,驱动电路成本很高。

-

IGBT

+关注

关注

1270文章

3865浏览量

250920 -

IGBT驱动

+关注

关注

10文章

51浏览量

18802

发布评论请先 登录

相关推荐

IGBT的工作原理

IGBT 工作原理及应用

IGBT作为核心部件的工作原理

igbt工作原理

igbt工作原理及应用

IGBT的工作原理及检测方法资料下载

IGBT改电阻法的工作原理和控制方法

IGBT改电阻法的工作原理和控制方法

评论