一、合理确定零件的加工路线

零件的加工路线是指数控机床加工过程中刀具刀位点相对于被加工零件的运动轨迹和运动方向。编程时确定加工路线的原则主要有:

(1)应能保证零件的加工精度和表面粗糙度的要求。

(2)应尽量缩短加工路线,减少刀具空程移动时间。

(3)应使数值计算简单,程序段数量少,以减少编程工作量。

二、合理选择对刀点、换刀点

在数控编程时,要正确、合理地选择“对刀点”和“换刀点”的位置。“对刀点”就是在数控机床上加工零件时,刀具相对与工件运动的起点。由于程序也是从这一点开始执行,所以对刀点也叫做“程序起点”或“起刀点”。

对刀点的选择原则:

①对刀点应便于数学处理和程序编制;

②在机床上找正容易,加工中检查方便;

③引起的加工误差小。

对刀点可选在工件上,也可选在工件外(如夹具上或机床上)。但必须与零件的定位基准有一定的尺寸关系。为了提高加工精度,对刀点应尽量选在零件的设计基准或工艺基准上。

三、合理选择工件的装夹方法、刀具和切削用量

数控机床上工件的装夹方法与普通机床一样,要合理地选择定位基准和夹紧方案。应尽量选用已有的通用夹具装夹,减少装夹次数,做到在一次装夹中能把零件上所有要加工的表面都加工出来。工件定位基准与设计基准要尽量重合,减少定位误差对尺寸精度的影响。在选用或设计夹具时应当遵循以下原则:

(1)尽量选用组合夹具、可调整夹具等标准化、通用化夹具,避免采用专用夹具;

(2)工件的装卸要快速、方便、可靠,常采用气动、液压夹具,以减少机床的停机时间;

(3)零件上的加工部位要外露敞开,不要因装夹工件而影响刀具进给和切削加工。

数控编程时,合理选用刀具是数控加工工艺的重要内容。它不仅形响机床的加工效率,而且直接影响加工质量。选择刀具通常要考虑工件材料,加工表面类型,机床的加工能力,工序内容等因素。选择原则与传统加工相似。与传统的加工方法相比,数控加工对刀具的要求更高。不仅要求精度高,刚性好,寿命长,而且要求尺寸稳定、安装调整方便,这就要求采用优质材料制造数控加工刀具,并优选刀具参数。

切削用量包括主轴转速(切削速度)、背吃刀量(切削深度)、进给速度(进给量)等。对于不同的加工方法,需要选择不同的切削用量。

合理选择切削用量的原则是:粗加工时,一般以提高生产率为主,但也应考虑经济性;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率,经济性。具体数值应根据机床说明书,切削用量手册,并结合经验而定。

四、合理编制工艺文件

数控加工工艺文件既是数控加工、产品验收的依据,也是操作者要遵守、执行的规范。同时也是产品零件重复生产在技术上的工艺资料积累和储备。加工工艺是否先进、合理,将在很大程度上决定加工质量的优劣。数控加工工艺文件主要有工序卡、刀具调整单、零件的加工程序单等。

-

编程

+关注

关注

88文章

3616浏览量

93759 -

数控编程

+关注

关注

2文章

20浏览量

8231

发布评论请先 登录

相关推荐

数控铣床的编程实验

教你六步玩转CNC数控机床编程!

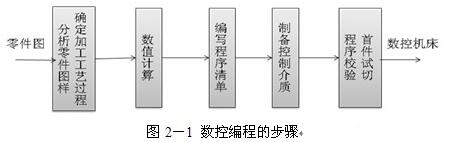

数控编程的方法有几种_数控编程的步骤

数控编程工艺处理的内容是什么

数控编程工艺处理的内容是什么

评论