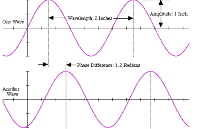

趋肤深度通常是指射频(RF)电路中电流所在导体内的深度。可以想象一下,观察圆形导线的横截面,就能够看到截面上哪些地方有电流流过。如果电流由电池提供的直流电(DC),则电流密度在导线的横截面上呈现均匀分布,电流密度在该导线区域的任何地方都是相同的。

如果将电流源换成正弦交流电,你会发现导线外边缘的电流密度大于导线中间的电流密度。随着频率不断提高,你会注意到在导线横截面区域的中间部分某些点上,是没有电流流过的,并且大部分电流会集中到导体的外边缘(导体外表面)上。这就是趋肤深度的基本概念。

下面这个公式将有助于我们理解趋肤深度和哪些因素有关系。趋肤深度(ð)的简单定义是:

ð = (1/(π*f*µ*σ))0.5(公式1)

其中:π是圆周率,它是固定常数,f是频率,μ是磁导率,σ是电导率。

估计大多数人在第一次看到这个公式时,会有些发懵。但实际上这个公式很容易理解。公式中符号“μ”值与金属的磁性有关,铜的相对值约为1,因此铜的磁导率μ对方程没有任何影响。公式中符号“σ”的值与金属的导电性有关,铜是导电性最好(高导电性)的金属之一。

从公式1大家可以很容易的看到趋肤深度与各个变量之间的关系。例如:随着频率“f”的增加(更高频率),趋肤深度“ð”会变小。同理:如果使用导电率“σ”较低的金属,则趋肤深度会变大,这是在PCB导体上应用某些类型的最终表面处理时会发生的情况。表面镀层对趋肤深度的影响是一个相当复杂的问题,如果你想了解更多信息,可以参考我几个月前写过的相关文章。

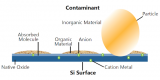

工业上常用的一种特殊的表面处理方法是化学镍金(ENIG),ENIG的影响与导体的边缘效应有关。在导体与基板接触的导体边缘,自然会有更高的电流密度,而这些边缘金属导电性的差异将导致射频性能的差异。在ENIG的加工工艺下,假设在趋肤深度很厚的极低频率下,导体边缘的电导率是由铜- 镍 - 金组成的复合电导率。随着频率增加,复合电导率将由镍- 金决定。在非常高的频率下,电导率将只与镀金层有关。

为了让您了解不同金属的电导率,我们给出几种常用金属的值(单位是107S/m),铜为5.8,镍为1.5,金为4.5。实际上,这些值仅适用于纯金属。而实际电路中,这些用于PCB加工的金属通常是合金,其导电性会略有不同,但这些都是很好的参考值。可见镍的导电性大约是铜的1/4,因此这也是射频问题的双刃剑。较低的电导率会导致更大的插入损耗,并且还会增加趋肤深度,这意味着射频电流流过了更多的有损金属。

ENIG还有另一个问题,即与“磁”相关的潜在问题。纯镍的相对磁导率(μ)非常高,约为500,但用于ENIG的镍是具有比纯镍更低μ值的合金-- 但是它这个值依然很大。随着μ的增加,在趋肤深度公式中可以看出趋肤深度将减小。这是镍具有较低导电率的抵消因素。另外还有与金属相关的磁损耗,镍确实比铜有更高的磁损耗。其类似于与电介质有关的损耗,介电损耗与损耗因子(Df)有关,而磁损耗与之类似,与金属的磁性有关。

下面是一个ENIG和趋肤深度相关的实际工程案例。有一位客户告诉我们,当他们测试相同设计的多个电路的性能时,发现这些电路的射频损耗明显不同。这基本上是不同电路间的变化。结果进一步发现这些电路的工作频率为800MHz(0.8 GHz),这是一个有趣的频率,因为它涉及到了与ENIG有关的趋肤深度。

在该频率下,铜的趋肤深度约为2.3微米(约92微英寸),而对于ENIG来说,则会稍厚一些。受许多因素影响,ENIG的镍层可以从50-250微英寸不等。正常情况下ENIG的电路与电路之间的变化并不是那么极端,但ENIG的正常镍厚度变化会因许多不同的原因而有所不同。

结果表明,镍的厚度变化在合适的厚度范围内,对趋肤深度变化有一定的影响,这与铜镍金的复合导电率随镍厚度的不同而不同的原因。在800MHz的这个频率下,镍厚度的变化对趋肤深度和相关的插入损耗有显著影响。但如果在24 GHz频率下的应用,此时趋肤深度约为17微英寸,则复合的金属导体将不会影响电路的性能,因为ENIG的复合金属由大约仅8微英寸的金组成,其余均为镍。最后,当然,这仅仅是位于导体边缘ENIG影响插入损耗的例子。

约翰·孔罗德是罗杰斯公司的技术市场经理。

-

电导率

+关注

关注

1文章

230浏览量

14064 -

ENIG

+关注

关注

0文章

8浏览量

6934

发布评论请先 登录

相关推荐

一招鲜,吃遍天的EMC三要素

ADS1247通道间相互影响是什么原因呢?

科普知识丨晶振的频率和振幅、品质因数之间的关系

ADS8881电容之间是如何相互影响的?

五种常见的PCB表面处理技术

通过外部多路选择开关来动态切换不同采样目标时,ADS125H02的内部数字滤波器是否会导致采样的结果会相互影响?

晶圆表面污染及其检测方法

趋肤深度及其与最终表面处理之间的相互影响

趋肤深度及其与最终表面处理之间的相互影响

评论