采用集成电机驱动芯片

通过电机驱动模块控制驱动电机两端电压来对电机进行制动,我们可以采用飞思卡尔半导体公司的集成桥式驱动芯片MC33886。MC33886最大驱动电流为5A,导通电阻为140毫欧姆,PWM频率小于10KHz,具有短路保护、欠压保护、过温保护等功能。体积小巧,使用简单,但由于是贴片的封装,散热面积比较小,长时间大电流工作时,温升较高,如果长时间工作必须外加散热器,而且MC33886的工作内阻比较大,又有高温保护回路,使用不方便。

下面,着重介绍我们在平时设计驱动电路时最常用的驱动电路。我们普遍使用的是英飞凌公司的半桥驱动芯片BTS7960搭成全桥驱动。其驱动电流约43A,而其升级产品BTS7970驱动电流能够达到70几安培!而且也有其可替代产品BTN7970,它的驱动电流最大也能达七十几安!

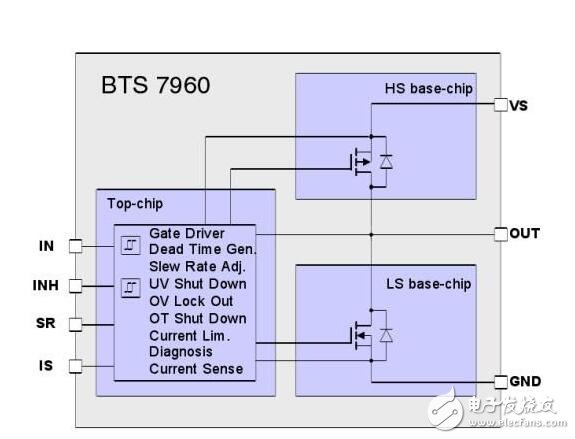

其内部结构基本相同如下:

每片芯片的内部有两个MOS管,当IN输入高电平时上边的MOS管导通,常称为高边MOS管,当IN输入低电平时,下边的MOS管导通,常称为低边MOS管;当INH为高电平时使能整个芯片,芯片工作;当INH为低电平时,芯片不工作。

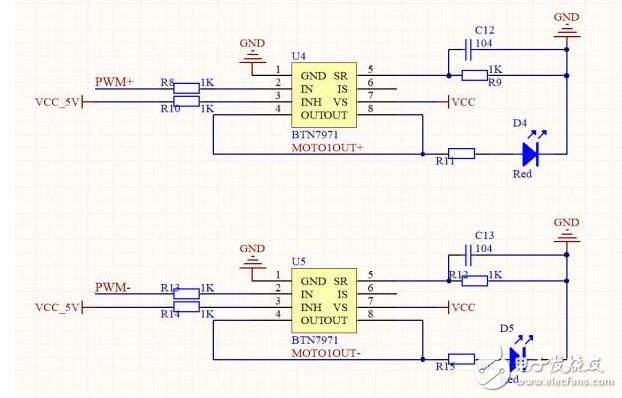

其典型运用电路图如下图所示:

INH一般使用时,我们直接接高电平,使整个电路始终处于工作状态。

下面就是怎么样用该电路使得电机正反转?假如当PWM1端输入PWM波,PWM2端置0,电机正转;那么当PWM1端为0,PWM2端输入PWM波时电机将反转!使用此方法需要两路PWM信号来控制一个电机!其实可以只用一路PWM接PWM1端,另外PWM2端可以接在IO端口上,用于控制方向!假如PWM2=0,PWM1输入信号时电机正转;那么当PWM2=1是,PWM1输入信号电机反转(必须注意:此时PWM信号输入的是其对应的负占空比)!

以上的电路,对于普通功率的底盘,其驱动电流已经能够满足,但是对于更大功率的底盘,可能有点吃力。尤其是当我们加的底盘在不停的加减速时,这就需要电机不停的正反转,此时的电流很大,还用以上的驱动电路,芯片会很烫!!这个时候就需要我们自己用MOSFET和栅极驱动芯片自己设计H桥!

大功率MOS管组成电机驱动电路

由于本人对这一部分的研究还不过深入,以下内容主要参考了“337实验室团队”对大功率MOS管组成的电机驱动电路的分析与设计。

用这个方法电路非常简单,控制只需要一路PWM,在管子上消耗的电能也比较少,可以有效地避免多片MC33886并联时由于芯片分散性导致的驱动芯片某些片发热某些不发热的现象。但是缺点是不能控制电机的电流方向,在小车的刹车的性能的提升上明显有弱势,而且电流允许值也比较小。

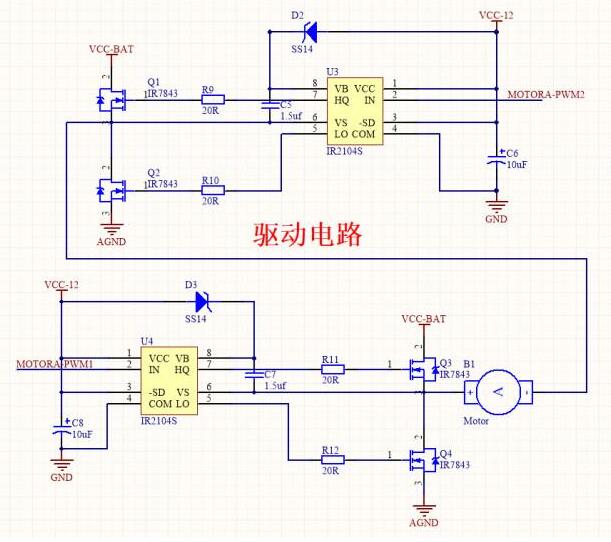

当我们按照下图接线时,也就是两路PWM输入组成H桥,则可以通过控制PWM1和PWM2的相对大小控制电流的方向,从而控制电机的转向。

在这里给大家介绍的是IR公司的IR2104,因为IR公司号称功率半导体领袖,当然2104也相对比较便宜!IR2104可以驱动可以驱动高端和低端两个N沟道MOSFET,能提供较大的栅极驱动电流使用两片IR2104型半桥驱动芯片可以组成完整的直流电机H桥式驱动电路。但是需要12V驱动!

关键参数的选择:

这个驱动设计单从信号逻辑上分析比较容易理解,但要深入的理解和更好的应用,就需要对电路做较深入的分析,对一些外围元件的参数确定做理论分析计算。

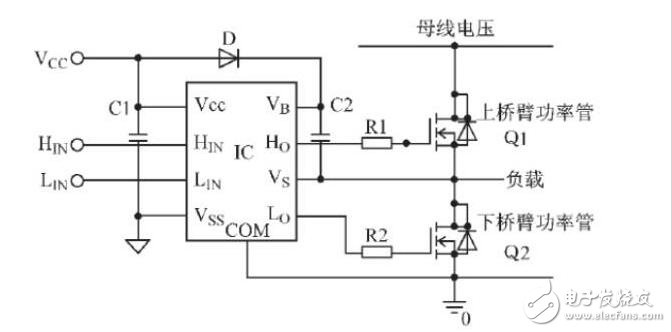

图中IC是一个高压驱动芯片,驱动1个半桥MOSFET。Vb,Vs为高压端供电;Ho为高压端驱动输出;COM为低压端驱动供电,Lo为低压端驱动输出;Vss为数字电路供电。此半桥电路的上下桥臂是交替导通的,每当下桥臂开通,上桥臂关断时Vs脚的电位为下桥臂功率管Q2的饱和导通压降,基本上接近地电位,此时Vcc通过自举二极管D对自举电容C2充电使其接近Vcc电压。当Q2关断时Vs端的电压就会升高,由于电容两端的电压不能突变,因此Vb端的电平接近于Vs和Vcc端电压之和,而Vb和Vs之间的电压还是接近Vcc电压。当Q2开通时,C2作为一个浮动的电压源驱动Q2;而C2在Q2开通其间损失的电荷在下一个周期又会得到补充,这种自举供电方式就是利用Vs端的电平在高低电平之间不停地摆动来实现的。由于自举电路无需浮动电源,因此是最便宜的,如图所示自举电路给一只电容器充电,电容器上的电压基于高端输出晶体管源极电压上下浮动。图中的D和C2是IR2104在PWM应用时应严格挑选和设计的元器件,根据一定的规则进行计算分析;并在电路实验时进行调整,使电路工作处于最佳状态,其中D是一个重要的自举器件,应能阻断直流干线上的高压,其承受的电流是栅极电荷与开关频率之积,为了减少电荷损失,应选择反向漏电流小的快恢复二极管,芯片内高压部分的供电都来自图中自举电容C2上的电荷;为保证高压部分电路有足够的能量供给,应适当选取C2的大小。

-

电机

+关注

关注

142文章

8989浏览量

145314 -

电机驱动

+关注

关注

60文章

1213浏览量

86712

发布评论请先 登录

相关推荐

两种常见的电机驱动

两种常见的电机驱动

评论