汽车和工业应用都需要不断提高功率密度。例如,为了提高安全性,新的汽车动力转向设计现在要求双冗余电路,这意味着要在相同空间内容纳双倍的元器件。再举一个例子,在服务器群中,每平方米都要耗费一定成本,用户通常每18个月要求相同电源封装中的输出功率翻倍。如果分立式半导体供应商要应对这一挑战,不能仅专注于改进晶圆技术,还必须努力提升封装性能。

总部位于荷兰的安世半导体是分立器件、MOSFET器件、模拟和逻辑集成电路领域的领导者,该公司率先在-功率封装(LFPAK无损封装)内部采用了全铜夹片芯片贴装技术,目的是实现多种技术优势(电流能力、RDSon、热特性等)。

专为提高功率密度设计的LFPAK封装系列

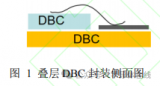

LFPAK封装系列用于提高功率密度。其主要特点是在封装内部使用了全铜夹片,在外部使用了鸥翼引脚。安世半导体在2002年率先推出LFPAK56封装 - 它是一款功率SO8封装(5mm x 6mm),设计用于替代体积更大的DPAK封装。现在,该公司提供了一系列不同尺寸的封装,包含单双通道MOSFET配置,可涵盖众多不同应用。最近,安世半导体发布了LFPAK88,这是一款8mm x 8mm封装,针对较高功率的应用而设计,可取代体积更大的D²PAK和D²PAK-7封装。

图1:LFPAK分立式MOSFET封装系列

夹片粘合封装与焊线封装:功率密度优势

LFPAK器件的体积小于老式D²PAK和D²PAK-7器件,同时实现了功率密度的明显提升。

图2:LFPAK88的占位面积小于D²PAK

上图显示了LFPAK88的相对占位面积大小,与D²PAK器件相比减小了60%;另外LFPAK88器件的高度更低,因而总体积减小了86%。

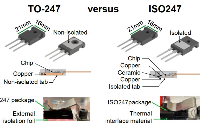

LFPAK88之所以能够实现性能和功率密度的提升,是因为它采用了铜夹片封装技术,取代了D²PAK和D²PAK7等封装采用的老式焊线技术。

图3:与使用焊线连接的D²PAK与使用铜夹片技术的LFPAK88

铜夹片技术的性能优势包括:

1.电流(Amp)

• 焊线是一个制约因素,它决定了器件能够处理的电流大小。在使用D²PAK封装的情况下,使用的焊线的最大直径为500µm(由于连接的T型柱尺寸)。

• 使用最新Trench 9超级结40V晶圆,安世半导体能够放入D²PAK封装的最大晶圆电流额定值为120A。但是,对于体积更小的LFPAK88封装,由于不受焊线制约,安世半导体目前能够放入该封装的最大晶圆电流额定值为425A。随着公司以后发布更大晶圆的产品,此电流额定值还会提高。[注:这些值来自于测量而并非理论]

2.RDS(on) [以mΩ为单位]

• 在D²PAK中使用的三条500µm直径的焊线增加了MOSFET的总RDS(on)值。

• 例如,在上述两个器件中使用相同的Trench 9 40V技术平台,安世半导体目前能够放入D²PAK的最大晶圆的RDS(on)值为1.2mΩ。如果使用体积更小的夹片粘合LFPAK88封装,该值可减少至 0.7mΩ,这要归功于它没有焊线电阻。[注:0.55mΩ的LFPAK88器件正在T9平台上开发]。

3.寄生源极电感 (nH)

• 在每个开关事件中,必须解决寄生源极电感问题,因为它会降低效率。在需要高频率开关的应用中,例如在DC/DC转换器中,这种效率损失会产生很大影响。

• 源极焊线还会增加总寄生源极电感,再加上D²PAK的长引脚,电感值达到5nH。相比之下,由于LFPAK88没有源极焊线,而且只使用很小的鸥翼引脚,因而电感值仅为1nH。

4.电流/热量的热点

• 当高电流通过器件时,它会集中在焊线连接到晶圆的瓶颈处。这些电流热点可能导致散热/质量问题。

• 使用LFPAK88,顶部的铜夹片覆盖了更大区域,因此不会产生热点。

图4:D²PAK和LFPAK88的电流密度仿真以及焊线上的热点

5.热阻Rth(j-mb) (K/W)

• 与老式封装相比,LFPAK88具有良好的热性能。例如,如果我们计算从晶圆到封装底部连接至印刷电路板处(从结到贴装基底)的热阻,热阻值越低越好。

• D²PAK中的最大芯片的热阻为0.43K/W;LFPAK88的热阻为0.35K/W。

• 更低的热阻值主要归功于传热路线更短,漏极铜夹片更薄(LFPAK88的厚度为0.5mm,D²PAK的厚度为1.3mm)

图5:LFPAK88较薄的漏极散热片和D2PAK的对比

功率密度1W/mm³

尺寸更小,电流能力更高,RDS(on)值更低,这些优势结合在一起,使功率密度得以提高,正如表中所总结(使用相同技术平台来提供相近的性能)

LFPAK88

D²PAK

晶圆技术

汽车级T9 40V

汽车级T9 40V

产品型号

BUK7S0R7-40H

BUK761R2-40H

体积x*y*z mm³

8mm* 8mm*1.7mm =108.8mm³

10.3mm*15.8mm*4.5mm=732.3mm³

功率I²R = W

(425A)² * 0.7mΩ = 126.4W

(120A)² * 1.2mΩ = 17.3W

功率密度W/mm³

126.4/108.8 = 1.16 W/mm³

17.3/732.3 = 0.024 W/mm³

LFPAK88与D²PAK比较

功率密度提高48倍

结论

总而言之,要提高功率密度,不仅需要晶圆技术的改进,还必须利用新的封装技术,充分发挥分立式MOSFET的潜能。LFPAK全铜夹片封装系列增强了晶圆的性能表现,能够帮助我们减小占位面积,提高功率输出。

-

封装技术

+关注

关注

12文章

548浏览量

67981 -

LFPAK

+关注

关注

0文章

4浏览量

7698 -

焊线技术

+关注

关注

0文章

4浏览量

5907

发布评论请先 登录

相关推荐

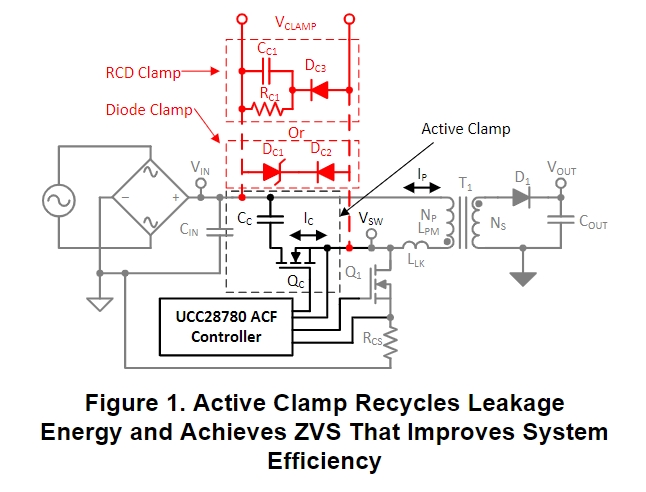

源钳位反激控制器(UCC28780)其在提高功率密度方面的优势

Vishay推出采用PowerPAK 8x8LR封装的第四代600 VE系列功率MOSFET

如何实现高功率密度三相全桥SiC功率模块设计与开发呢?

如何提高LFPAK封装系列芯片的功率和密度

如何提高LFPAK封装系列芯片的功率和密度

评论