摘要:嵌套环MEMS谐振陀螺是一种基于Coriolis效应的振动陀螺,具有结构全对称、加工鲁棒性好、电容灵敏度高、可采用传统体硅加工工艺实现批量化制造等优点,是目前最具性能潜力的微陀螺方案之一。首先阐述了嵌套环MEMS谐振陀螺的基本结构和工作原理,然后针对其在敏感结构设计及演化、品质因数提升、频率匹配技术、非线性效应与参数放大技术及零偏补偿技术等方面的发展进行了讨论,并对其在结构设计、加工技术、测控电路、新机理和新效应的应用等方面的发展进行了展望。嵌套环MEMS谐振陀螺可以实现高精度的角速率测量,具有巨大的性能潜力和较好的应用前景。

0引言

陀螺是用于测量载体相对惯性空间旋转运动中运动角速度和角度的传感器,是运动控制、姿态监测、导航制导等领域的核心器件,在工业和国防领域具有广泛且重要的应用。陀螺从原理上可分为基于高速旋转刚体的定轴性与进动性工作的机械转子类陀螺、基于光的Sagnac效应的光学类陀螺、基于哥氏力效应的振动类陀螺、基于原子干涉的冷原子陀螺及基于原子自旋的核磁共振陀螺等。其中,基于哥氏力效应的振动类陀螺寿命长、成本低,而且随着微机械加工技术的发展,逐步延伸到微机电系统(Micro Electro Mechanical Systems,MEMS)领域。MEMS振动陀螺具有体积小、功耗低、寿命长、成本低等突出特点,在移动载体、汽车、无人机等领域得到了广泛的应用。

目前,已经问世的新型高性能MEMS陀螺主要包括微半球谐振陀螺、核磁共振微陀螺、四质量块MEMS陀螺和嵌套环MEMS陀螺等。其中,嵌套环MEMS陀螺(Disk Resonator Gyroscope,DRG)由波音公司和JPL实验室首次提出,该MEMS陀螺具有轴对称的谐振结构、较高的电容灵敏度、更好的加工鲁棒性的特点,因此具有较高的性能潜力。该陀螺采用较为成熟的平面微加工技术,在制造成本和可靠制造上更具优势,是目前最具有潜力的MEMS振动陀螺方案。

本文主要围绕嵌套环MEMS陀螺的关键技术展开调研,分析讨论了国内外主要研究机构在嵌套环MEMS陀螺关键技术上的研究思路和进展,为后续嵌套环MEMS陀螺的研究提供参考和借鉴。

1嵌套环MEMS陀螺的结构和工作原理

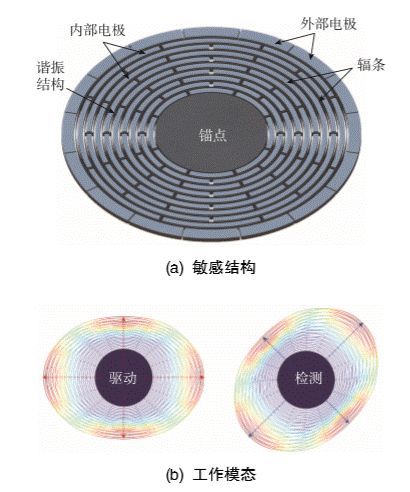

嵌套环MEMS陀螺的敏感结构和工作模态如图1所示。敏感结构为陀螺的核心部分,主要由谐振结构和电极组成。谐振结构由多个同心薄壁圆环通过交叉分布的辐条相连,并连接到中心键合锚点上。嵌套环MEMS陀螺拥有众多的电极,电极与谐振结构之间形成径向间隙构成电容,用于结构驱动和信号检测。嵌套环MEMS陀螺具有多个模态,随着模态阶数升高,陀螺频率增大且等效质量和品质因数减小,这不利于陀螺性能的提升。因此,嵌套环MEMS陀螺通常工作在二阶椭圆简并模态。在角速率工作模式下,陀螺在驱动轴方向保持横幅振动,当存在垂直面外方向的角速度输入时,陀螺会在检测轴方向产生位移。通过测量该位移的变化,即可得到陀螺角速度的大小。

图1 嵌套环MEMS陀螺的敏感结构及工作模态

2嵌套环MEMS陀螺的发展现状

自2003年波音公司和JPL实验室首次提出嵌套环MEMS陀螺后,该陀螺受到了极大的关注。经过十几年的发展,其在关键技术方面开展了诸多的研究并取得了很大的进展。

2.1敏感结构设计

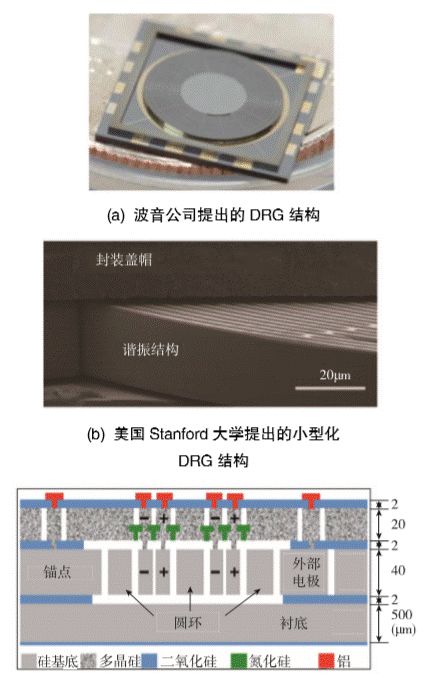

波音公司提出的嵌套环MEMS陀螺如图2(a)所示,其直径约8mm,环与环之间的间隙较大,可以用来设置内部电极用于驱动、检测或静电修调。该陀螺具有较大的等效质量和电容面积,采用深反应离子刻蚀技术进行加工。为实现小型化嵌套环MEMS陀螺结构,美国Stanford大学的Kenny团队利用Epi-seal工艺制作了一种晶圆级封装的直径介于0.5mm~2mm的嵌套环MEMS谐振陀螺,如图2(b)所示。为增大电容面积,提升静电驱动和修调能力,该团队在小型化嵌套环MEMS陀螺内部设计了内置差分电极,同时将电极连接到封装盖帽上并通过硅导通柱从盖帽顶端导出,实现了低于1Pa的圆片级封装真空度,如图2(c)所示。

图2 嵌套环MEMS陀螺敏感结构设计

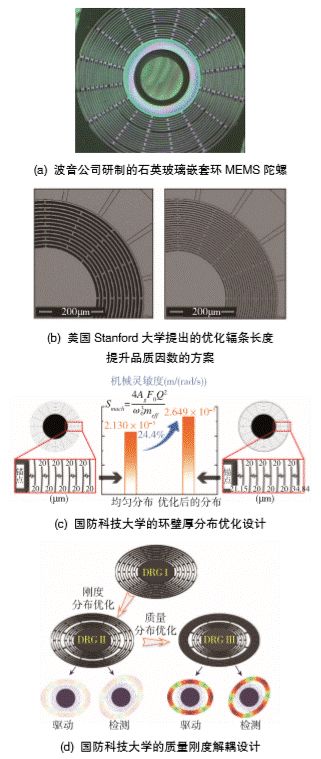

2.2品质因数提升技术

品质因数是陀螺最重要的指标之一,直接决定了陀螺的性能水平。多家研究单位都进行了嵌套环MEMS陀螺品质因数提升技术的相关研究,主要改进手段为材料改进和结构优化。在材料改进方面,波音公司在硅基嵌套环MEMS陀螺的基础上进一步研制了基于石英玻璃的嵌套环陀螺,如图3(a)所示。其预期目标是将硅基嵌套环MEMS陀螺的品质因数(80000)提升1~2个数量级(5000000),零偏不稳定性和角度随机游走提升1个数量级。在结构优化方面,美国Stanford大学的Kenny团队验证了嵌套环MEMS陀螺的主要阻尼为热弹性阻尼,并通过延长辐条长度、降低环与环之间的热传递,进而提升陀螺的品质因数,最高可达到180000,如图3(b)所示。同时,国防科技大学提出通过优化环壁厚分布和质量刚度解耦来提升陀螺的品质因数,将嵌套环陀螺的品质因数提升到510000,如图3(c)和图3(d)所示。

图3 嵌套环MEMS陀螺品质因数提升技术研究

2.3频率匹配技术

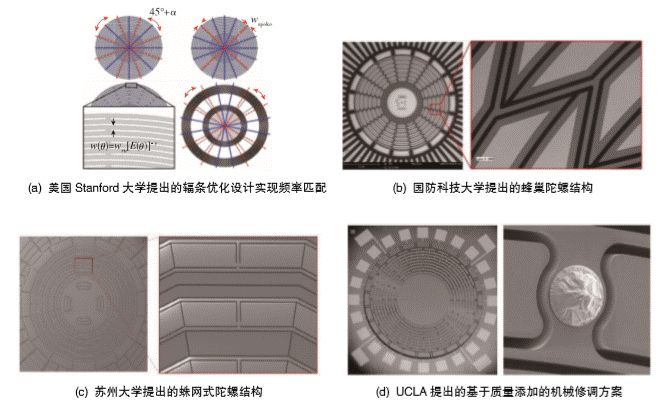

频率匹配方案主要包括利用自身结构设计降低频率裂解、机械修调和静电修调3种方式。在结构设计方面,由于<100>硅片面内各向异性,利用这种硅片加工的嵌套环MEMS陀螺二阶模态之间自然存在很大的频率裂解。为减小该频率裂解,美国Stanford大学的Kenny团队提出了改变辐条位置和宽度等4种方法来实现模态匹配,将<100>硅基嵌套环MEMS陀螺的加工后频率裂解从大于10kHz减小到了96Hz左右,如图4(a)所示。国防科技大学提出了一种蜂巢式拓扑优化结构,其加工鲁棒性和晶向误差导致的频率裂解优于传统嵌套环MEMS陀螺,如图4(b)所示。此外,苏州大学也提出了一种蛛网式谐振结构,利用仿真验证了其晶向误差导致的频率裂解优于传统嵌套环式谐振结构,如图4(c)所示。

但上述所有结构的优化方法均只能对个别加工误差的影响进行抑制,无法实现对所有加工误差来源的控制,加工后的陀螺仍需要进行进一步修调。在机械修调方面,美国California大学Los Angeles分校(UCLA)利用在嵌套环MEMS陀螺辐条中心圆形凹坑中添加金球的方式实现了陀螺二阶模态和三阶模态的同步修调,频率裂解分别从14.1Hz到低于0.1Hz,从8.2Hz到1.2Hz,如图4(d)所示。机械修调对精度控制的要求很高,但效率低下,且无法用于高真空封装后的陀螺修调,因此在使用中遇到很大的限制。静电修调利用静电负刚度效应实现了模态频率的改变,是目前主流的模态修调方法。

图4 嵌套环MEMS陀螺频率匹配技术研究

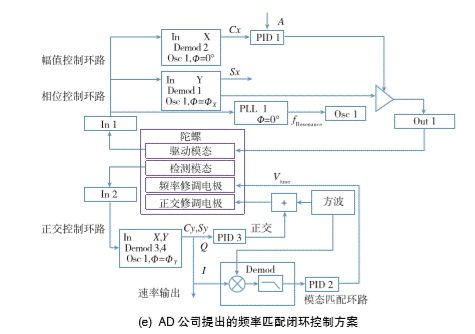

以上的修调方法一般是开环修调,但是在温度、驱动电压等变化时,陀螺的频率将发生改变从而造成其频率不再匹配,因此实现闭环频率匹配非常重要。由于在嵌套环MEMS陀螺的控制系统中,正交误差需要被完全抑制,频率裂解很难从正交或同向信号中直接提取出观进行测量,因此闭环频率匹配很难实现。AD公司提出了一种基于干扰法的闭环频率匹配技术,该技术在如图2(b)所示的美国 Stanford大学研制的小型化嵌套环MEMS陀螺上进行了验证,实现了半月零偏稳定性0.2(°)/h的水平,如图4(e)所示。但该方法严重限制了陀螺带宽,很难在低频高Q值陀螺上使用。

2.4非线性效应与参数放大技术

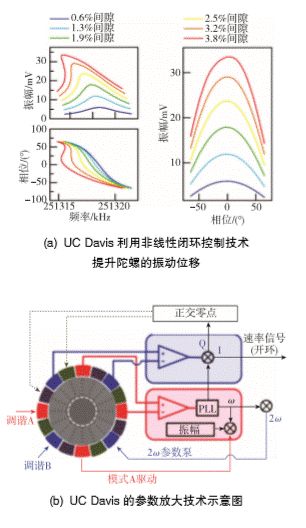

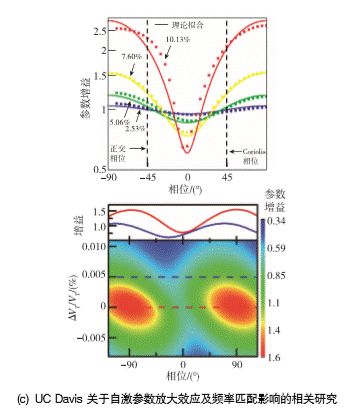

嵌套环MEMS陀螺一般采用静电电容驱动,与其他MEMS传感器相同,在振动位移较大时将产生机械非线性和静电非线性效应。非线性问题的本质是陀螺的动力学方程中出现了二阶或更高阶的刚度系数,非线性的出现限制了陀螺的最大位移,给陀螺的稳定控制造成了困难,同时非线性机理的研究也给陀螺性能提升提供了新的思路。以美国Stanford大学小型化嵌套环MEMS陀螺为研究对象,美国California大学Davis分校通过控制陀螺闭环驱动相位使陀螺的振动位移超出分叉点幅值,达到陀螺初始间隙的3.8%,有效提升了陀螺的稳定性能,如图5(a)所示。该单位同时研究了嵌套环MEMS陀螺的参数放大技术,通过在检测轴添加参数泵,大大提升了检测轴的品质因数,进而提升了陀螺的机械灵敏度和标度因数,使陀螺零偏不稳定性从1.93(°)/h降低到1.15(°)/h,角度随机游走从0.145(°)/√h降低到0.034(°)/√h,如图5(b)所示。同时,美国California大学Davis分校对嵌套环MEMS陀螺驱动轴和检测轴之间的自激参数放大效应及频率匹配对该效应的影响规律进行了相关研究,该效应可能为陀螺性能提升提供新方案,如图5(c)所示。

图5 嵌套环MEMS陀螺速率非线性效应与参数放大技术研究

2.5零偏补偿技术

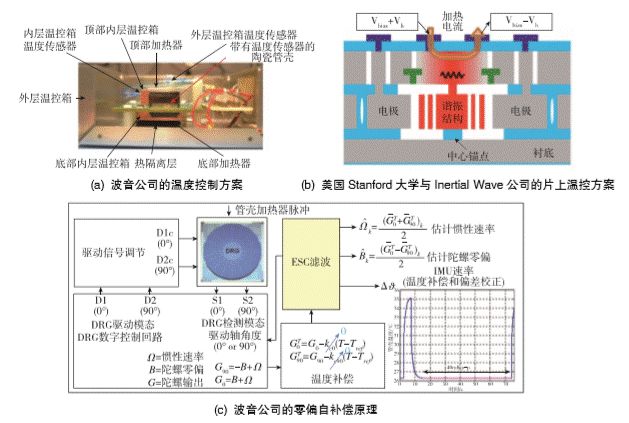

目前,提升嵌套环MEMS陀螺零偏补偿的方法主要有高精度温度控制和零偏自补偿技术。MEMS陀螺普遍容易受到外界温度变化的影响,控制陀螺的工作环境温度可以有效提升陀螺的稳定性和环境适应性。波音公司在其硅基嵌套环MEMS陀螺样机中利用了系统级的温度控制技术,大大提升了陀螺的稳定性能,如图6(a)所示。系统级的温控功耗较高,温度场不均匀,为克服这些缺点,美国Stanford大学和Inertial Wave公司联合研制了片上温控系统,利用陀螺自身频率作为被控量实现恒温控制,使得0℃~80℃范围内陀螺的标度因数保持不变,零偏保持在小于1(°)/s,如图6(b)所示。由陀螺零偏理论模型可知,除温度影响外,陀螺自身阻尼轴偏转是造成陀螺零偏漂移的主要来源。为抑制该漂移,实现陀螺的自校准,波音公司借鉴半球陀螺采用了模态交换技术。通过将谐振子的驱动模态与检测模态反转,陀螺的零偏漂移趋势也会相反。在陀螺的工作过程中,不断反转谐振子的工作模态,可以消除零偏的长期漂移,如图6(c)所示。

图6 嵌套环MEMS陀螺零偏补偿技术

3总结与展望

综上所述,近年来嵌套环MEMS陀螺在基础研究、结构优化、测控系统等方面均取得了很大的发展,性能逐步得到提升,但目前其性能水平依旧停留在战术级,高性能与低成本的矛盾仍然未能得到很好的解决。其原因一方面来自于MEMS陀螺本身的设计、加工和材料局限,另一方面来自于对其复杂系统和特殊尺寸效应的认识局限。

针对这些问题,本文认为需要在以下几个方面进行进一步的研究:

1)结构设计与加工技术。实现高精度陀螺需要进一步提升材料的稳定性和陀螺的品质因数,因此需要进一步深入研究其材料疲劳失效机理和性能退化机理。摸索有效的退火老化方法,优化圆片级真空封装工艺,实现更高、更稳定真空度的圆片级封装,深入分析能量耗散机理,进一步克服支撑阻尼、表面阻尼等能量损耗,提升陀螺的品质因数。

2)测控系统。目前,对于陀螺的测控系统研究尚有待提升,需要进一步完善测控系统的传递函数和控制理论,研究陀螺的多参数协同自动补偿方法,突破高精度全闭环动态频率匹配和阻尼匹配关键技术,完善结构误差补偿控制理论和方法。

3)新机理和新效应的研究与应用。由于陀螺尺度的变化,造成其存在非线性、模态耦合等诸多新机理和新效应。因此,需要进一步研究微纳尺度下的非线性效应、振动同步效应,探索陀螺内部模态自耦合机理,研究模态耦合的影响并利用模态耦合提升陀螺的性能,探索动力学操控理论与技术,实现其在模态交换等方面的应用,为实现陀螺性能质的提高寻找思路。

嵌套环MEMS陀螺由于其结构优势,具有极大的性能潜力。通过对其技术的不断提升,有望实现高精度的微机电陀螺,并广泛应用于导航设备、无人系统、姿态控制等诸多领域。

-

mems

+关注

关注

129文章

3985浏览量

191475 -

电极

+关注

关注

5文章

831浏览量

27420 -

陀螺

+关注

关注

0文章

23浏览量

14975

原文标题:嵌套环MEMS陀螺研究综述

文章出处:【微信号:MEMSensor,微信公众号:MEMS】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

直流电机的基本工作原理与结构

阻尼器的工作原理与结构

MEMS加速度计的工作原理是什么

NFC天线的工作原理和结构

串行接口的工作原理和结构

SPWM逆变器的工作原理和结构

电磁继电器的工作原理、结构及特性

连接器的基本结构和工作原理

伺服控制器的工作原理和基本结构

MOSFET的基本结构与工作原理

直流伺服系统的结构与工作原理

音频放大器的结构和工作原理

交流电机的工作原理、结构及类型

MEMS陀螺仪工作原理及性能提升方法的综述

嵌套环MEMS陀螺的结构和工作原理

嵌套环MEMS陀螺的结构和工作原理

评论