图8-24所示为DVP-1 22kW台达变频器驱动电路带负载能力测量电路。图8-24中GU、EU为脉冲信号输出端子,外接IGBT的G、E极,检修驱动板时已与主电路脱离。点画线框内为外加测量电路。为电源/驱动板上电后,配合启动和停止操作,在m、n点串入万用表直流250mA挡,与I5Q、3W的外加测量电阻构成回路,检测各路驱动电路的电流输出能力。测得启动状态下,有5路输出电流值均在150mA左右,一路输出电流仅为40mA,装机运行后跳OC的故障原因就在于此,该路驱动电路的驱动能力不足。停机状态测得各路电流值均为50mA左右,负压供电能力正常。

串接RC起到限流作用,选取电阻值及功率值与栅极电阻相等 (图8-24中R45的参数值),以使检测效果明显。

对驱动电路做功率输出能力的检测,可以确定驱动电路正常。在驱动电路与主电路连接的试机过程中,以低压直流电源或在供电回路串接灯泡等措施,进一步检测逆变输出回路的故障。正常后,再恢复逆变回路的正常供电。

驱动电路输出能力不足由以下两方面的原因造成:

(1)电源供电能力不足。空载情况下,检测输出正、负电压往往达到正常的要求,即使带载(如接入IGBT后)情况下,虽然对IGBT的C极瞬时充电能力不足,但因充电时间太短,往往也测不出供电电压的低落。不带上电阻负载,这种隐蔽故障几乎不能被检测出来,电源电路的常见故障为滤波电容失容。如图8-24中C41因长期运行,内部的电解液干涸,其容量由几百微法减小为几十微法,甚至为几微法。另外,可能有整流管低效,如正向电阻变大等,也会造成电源输出能力不足。

(2)驱动IC内部输出电路不良或后置放大器V4、V10导通内阻变大等。如带载后检测电源电压无低落现象,检测DPH4T250V输出电压偏低,则为DPH4T250V不良,否则更换V4、V10等元件。

需要说明的是:正向激励电压的不足,只会表现出电动机振动剧烈、输出电压移相、频繁跳OC故障等现象,虽然有可能使电动机绕组中产生直流成分出现过电流状态,但对模块不构成爆裂的危害;而负向截止电压的丢失和栅极电阻、旁路电阻的断路,则表现为上电时正常,一按动启动按键,IGBT逆变模块便会马上爆裂。

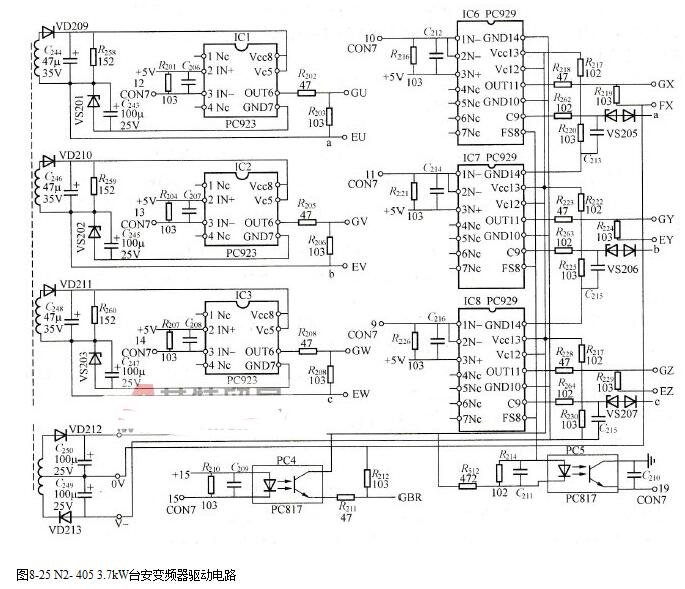

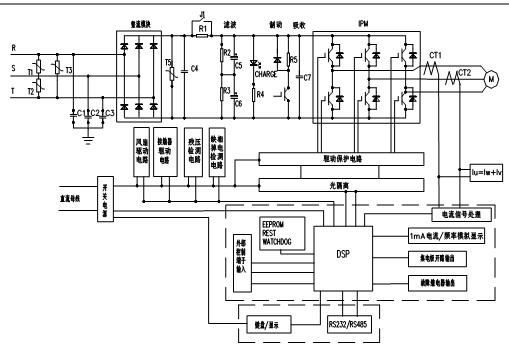

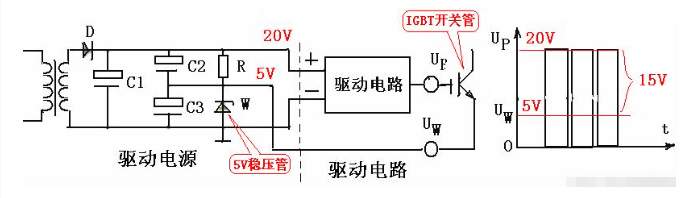

(1)电路原理。驱动电路的供电由开关变压器的4个相互隔离的二次绕组的输出,经整流滤波,再由R、VD稳压电路分解为4路正、负电源,供驱动电路使用。逆变功率输出电路上3臂IGBT的驱动,因信号地不能共用,由3组驱动电源单独提供;下3臂IGBT的驱动,因3只管子的E极是共N的,故采用了一组供电,该组供电是由双绕组正、负整流、滤波输出的。

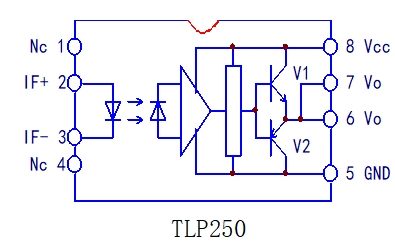

上3臂IGBT的驱动IC采用专用驱动芯片PC923,下3臂IGBT的驱动IC采用内含模块故障检测电路的PC929。由PC923内部电路和9脚外接元件,对下3臂IGBT管压降进行检测,向CPU发出SC或OC故障信号,实施停机保护。

PC923、PC929输入侧均为发光二极管,输入脉冲信号使发光二极管点亮或熄灭,光敏二极管通过光信号的强弱导通或截止,将输入光信号转变为电压(电流)信号输入IC内部后级放大器。驱动IC输出的驱动脉冲信号经栅极电阻引入模块的 (GU、EU) - (GZ、EZ)6组控制信号输入端子。本机为小功率机型,采用一体化模块,整流和逆变电路都集成在模块内部。另外,模块内部还集成了IGBT制动开关管,在直流回路过电压制动电路起控时,由排线端子CON7的15脚输入制动脉冲信号,由光耦合器PC4驱动模块内部的IGBT制动开关管。

PC929的9脚为IGBT导通管压降信号输入脚,与外电路配合,检测IGBT导通时的管压降,大于起控阈值时,内部IGBT保护电路动作,控制下3臂IGBT的软关断,同时8脚输出低电平,接通了PC5光耦合器的输入电流通路,PC5将OC信号报给CPU。下3臂lGBT的任一臂出现过电流,都会控制PC5送出OC信号,由CPU中止6路脉冲信号的传输,实施停机保护动作。

(2)对驱动电路的故障检测。

1)当逆变电路损坏后,驱动电路也受到冲击,出现驱动IC损坏,栅极电阻、旁路电阻损坏等故障,可将损坏模块拆除,为电源/驱动板单独接入+500V维修直流电源,令开关电源起振工作后进行检修。将损坏元器件换新后,可将IGBT管压降检测电路的a、b、c三点对驱动电源的0V供电线短接,为PC929的9脚人为地输入“IGBT正常开通”的信号,使保护电路不起控,CPU正常输出6路脉冲信号,以利于检修工作的进行。

2)当逆变回路正常,驱动电路本身故障时,因一体化模块拆除困难,可将逆变电路的P端正供电切断,将a、b、c三点对驱动电源的OV供电线短接后,上电检修。将故障修复后,拆除短接线,再恢复逆变回路的供电。

-

变频器

+关注

关注

251文章

6579浏览量

145478 -

驱动电路

+关注

关注

153文章

1532浏览量

108672

发布评论请先 登录

相关推荐

变频器驱动电路输出能力不足的原因

变频器驱动电路输出能力不足的原因

评论