近日,由圣达电气有限公司研发生产的4.5微米高端锂电铜箔中试样品,被送往国内动力电池巨头宁德时代检测。

“这次送检的是4.5微米铜箔,主要是为二期项目做准备。”圣达电气有限公司副总经理陶炳贞说。

事实上,在高端锂电铜箔方面,随着年初一期36条铜箔生产线全部投产,圣达已成为国内具备批量生产6微米锂电池铜箔的4家企业之一。目前,二期4.5微米铜箔项目正在建设过程中,达产后,圣达将成为国内首家具备4.5微米高端锂电铜箔生产能力的企业。

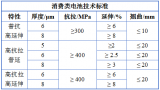

据了解,铜箔由铜加入一定比例的添加剂等拉伸而成,是生产锂电池不可或缺的关键材料之一,而薄化是高端铜箔发展方向,让铜箔减薄,不仅可以提升锂电池续航里程,而且能实现锂电的快充、放电功能,是全球新能源电池竞争的核心领域之一。

锂电池是一节节与5号电池体积大小差不多的电池,内部导电的铜箔越薄,所占空间越小,同等容量的锂电池体积也会越小。而新能源汽车的动力电源是由千万个锂电池组成的,在所占汽车同等空间的情况下,锂电池体积越小,容纳的锂电池数量越多,储电量也会越大,性能越高。

当前,国内市场上的动力电池大部分采用的是8至9微米铜箔。随着新能源汽车的推广,6微米、4.5微米厚高精超薄锂电铜箔的需求量日趋增长。而相关技术长期被美国、日本、韩国等境外企业所垄断。

“一根头发丝的直径约100微米,6微米铜箔的厚度仅约一根头发直径的十六分之一。难就难在,按照工艺要求,如此之薄的铜箔,需要拉伸近万米长,且要保持一致性,不起皱、无裂纹。这,让很多铜箔制造企业望而却步。”陶炳贞说,对于动力电池生产厂家而言,一张铜箔拉伸的宽度越宽、越长,后期裁剪时,利用率就越高。

圣达电气的前身是泰兴无氧铜材厂,诞生于上世纪80年代,长期从事铜材加工、电缆附件、电力金具制造。2012年,企业被上市500强企业——远东控股集团“相中”,通过股份、技术的嫁接,在泰兴虹桥工业园内投资建设铜箔生产基地,致力于成为国内高精超薄铜箔行业标杆。

该生产基地分两期实施,其中,一期项目投资10.8亿元,采用世界上最先进的辊式连续电解法铜箔生产工艺,年设计产能一万吨,并与国内锂电池龙头企业宁德时代定点配套,预计到今年年底,可实现开票销售8亿元、税收3500万元;二期工程计划投资10.2亿元,瞄准国内外锂电池高储能、快充电的发展要求,从日本再进口24台阴极辊设备,进一步提升技术装备水平,生产4.5微米高端锂电铜箔。

“圣达电气选择虹桥工业园,可谓天时地利人和。常泰过江通道已开工建设,建成后虹桥到宜兴远东控股集团车程约1小时,较目前缩短约40分钟;虹桥地处长江边,3万吨的公用码头已建成投运,交通更为便利;泰兴市锂电池配套产业齐全,远东和泰兴有着更广阔的合作。虹桥工业园的‘一条龙’服务,更是让投资者放心、省心。”陶炳贞透露,将尽快启动二期工程,扩大产能规模。

在圣达一期投产的6微米铜箔生产车间,36台从日本进口的阴极辊和阳极槽等先进设备一溜儿排开,在电流、添加剂的作用下,一张张薄如蝉翼、闪着悠悠金光的铜箔从机器中缓缓吐出。

“生产铜箔,机械设备固然重要,但生产工艺和技术更重要,添加剂的配方好坏直接关系到铜箔的拉伸度、均匀度和稳定性。”陶炳贞告诉记者,为了开发高端锂电铜箔,企业专门拿出10%的股份高薪聘请顶尖技术人才。

值得一提的是,铜箔生产过程中会产生大量的废水,据圣达现在的产能,企业每天产生的废水达到150吨,并且,与别的废水不同的是,圣达废水中含有大量的重金属。对此,为了不影响环境,企业在项目规划时,就在厂区东面特地规划建设了一座水处理车间,一方面通过竖式絮凝沉淀法,将沉淀后的重金属污泥压榨成块,委托有资质的处理企业处置;另一方面,24小时在线监测污染因子,所有排放都必须经过达标处理。

-

锂电池

+关注

关注

260文章

8140浏览量

170679 -

新能源汽车

+关注

关注

141文章

10575浏览量

99711 -

铜箔

+关注

关注

5文章

220浏览量

16337

原文标题:比发丝还细的铜箔!

文章出处:【微信号:pcbworld,微信公众号:PCBworld】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

欣旺达:已具备低空飞行器电池研发生产能力

友达光电的Micro LED生产线预计2025年启动量产

持续研发赋能,强达电路具备多项核心技术

华工科技助力中科电气锂电新材智能产线项目投用

达实智能亮相第十七届高工锂电产业峰会

铜冠铜箔:IC封装载体铜箔技术突破,高端电子铜箔市场拓宽

工信部:提升中试保障力,助推科技成果转化

2023年中国锂电铜箔出货量53.5万吨,同比增长27%

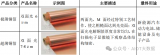

圣达电气研发生产的4.5微米高端锂电铜箔中试样品

圣达电气研发生产的4.5微米高端锂电铜箔中试样品

评论