PCB的元器件焊盘设计是一个重点,最终产品的质量都在于焊点的质量。因此,焊盘设计是否科学合理,至关重要。

对于同一个元件,凡是对称使用的焊盘(如片状电阻、电容、SOIC、QFP等),设计时应严格保持其全面的对称性,即焊盘图形的形状与尺寸应完全一致。以保证焊料熔融时,作用于元器件上所有焊点的表面张力(也称为润湿力)能保持平衡(即其合力为零),以利于形成理想的焊点。

一、PCB焊盘设计的基本要求

1、PCB设计:底部填充器件与方型器件间隔200Um以上。

2、适当缩小焊盘面积,拉大焊盘间距,增大填充的间隙。

3、底部填充器件与周边元件的最小间距应大于点胶针头的外径(0.7mm)。

4、所有半通孔需要填平,并在其表面覆盖阻焊膜。开放的半通孔可能产生空洞。

5、阻焊膜须覆盖焊盘外所有的金属基底。

6、减少弯曲,确保基板的平整度。

7、PCB板加工尽可能消除沟渠状的阻焊膜开口,以确保一致的流动性,保证阻焊膜的一致、平整,确保没有细小的间隙容纳空气或者助焊剂残留物,这些都是后期SMT贴片加工产生空洞的原因。

8、减少焊球周围暴露基地材料,配合好阻焊膜尺寸公差,避免产生不一致的湿润效果。

二、底部填充前的准备

主要是清洗、烘烤芯片。在填充工艺前烘烤芯片可以出去湿气产生的空洞。对1mm厚的基材而言,需要在125℃,烘烤2H。不同的封装形式需要的时间也不同。如果烘烤的温度升高,可以相应地缩短时间。

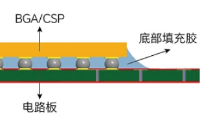

非流动型底部填充材料是助焊剂、焊料和填充物材料的混合物。非流动型底部填充工艺是在器件贴装之前先将非流动型底部填充材料点涂到焊盘位置上。当组装板进行再流汗时,底部填充材料可作为助焊剂活化焊盘,形成焊点互连,并在再流焊的同事完成填充材料的固话,将焊接和胶固化两个工序合二为一。

推荐阅读:http://m.elecfans.com/article/903181.html

责任编辑:gt

-

芯片

+关注

关注

455文章

50689浏览量

423028 -

pcb

+关注

关注

4318文章

23070浏览量

397260 -

元器件

+关注

关注

112文章

4705浏览量

92196

发布评论请先 登录

相关推荐

不同制造工艺对PCB上的焊盘的影响和要求

返修工艺经过底部填充的CSP移除

晶圆级CSP装配底部填充工艺的特点

不同制造工艺对PCB上的焊盘的影响和要求

芯片封装胶underfill底部填充胶点胶工艺基本操作流程

可进行底部填充工艺的PCB焊盘设计的基本要求有哪些

可进行底部填充工艺的PCB焊盘设计的基本要求有哪些

评论