根据文献,某种报文的实时性得到满足是指其报文响应时间小于规定的时限,某个节点的实时性合乎要求是指该节点发出的所有报文在指定的时限内都能获得响应。整个控制网络的实时性符合要求是指分布在网络上每一个节点的每一种报文的实时性均得到保证。整个网络的实时性必须满足下列三个时间约束条件:

1)每个节点获得通信权的时间必须有上限值限制。若超过此值,无论本次通信任务是否完成,均应立即释放通信权。这一时间约束条件可以防止某一节点长时间占用总线而导致其它各节点实时性恶化。

2)应当保证在某一固定的时间周期内,网络上的每一个节点都有机会取得通信权,以防个别节点因长时间得不到通信权而使其实时性太差甚至丧失实时性。只要有一个节点出现这种情况,整个网络的实时性得不到保证。这一固定时间周期的长短是控制网络实时性好坏的一个衡量标准。

3)对于紧急任务,当其实时性要求临时变得很高时,应当给以优先服务。对于实时性要求比较高的节点,也应当使它取得通信权的机会比其它节点多一些。因此采用静态(固定)的方式赋予某些节点较高的优先权,采用动态(临时)的方式赋予某些通信任务以比较高的优先权,则将使紧急任务及重要节点的实时性得到满足。

如果简单的用这三条时间约束条件去衡量目前控制网络中常用的访问控制方式,会发现有些存取控制方法一条约束条件也不满足,如Lonwork现场总线的 CSMA/CD方式。而按照这一原则,似乎只有令牌协议能够满足实际要求。但是在实际系统应用中,其他的访问控制方式一样在实时性极强的系统中采用,如波音公司制定的Swiftnet协议在航空和航天领域广泛使用,基于CSMA/CA的CAN总线协议是高级轿车内部控制电路的标准协议规范。造成这种既成事实的原因很多,一方面随着网络技术的进步,各种协议都在努力改进协议性能,采用各种方法提高实时性。另一方面,通过调整网络配置和负载,进行整体优化,达到实时性要求。

因此目前不会出现具体通用的工业以太网实时服务判定标准,需要针对实际应用和出现的新技术进行实时性能评价。

2、不同工业以太网实时性能评价的异同

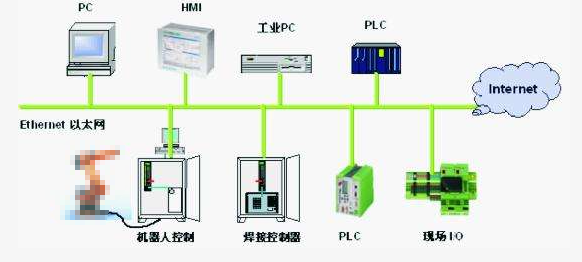

工业以太网可以分为两大类:用于过程控制领域的工业以太网例如HSE以及用于离散控制领域的工业以太网例如EPL。以下通过对比用于过程控制和运动控制领域的工业以太网实时要求及特点来具体反映两者在实时性能评价方面的异同。

两者的共同之处:网络响应时间具有统一的模型,网络中的延迟都是其中重要组成部分。整个工业以太网系统的实时性能是由网络响应时间反映的,影响网络响应时间的因素主要来自三个部分:本地系统,即源节点的处理;工业以太网网络,即传输部分;目的节点系统,即目的节点的处理。

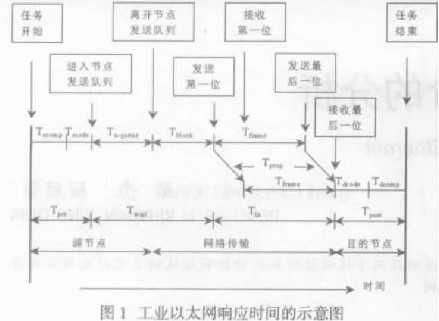

图1是示意图,此图表明了从源节点向目的节点发送信息所花的时间,也就是网络响应时间Tdelay ,总的时间延迟可分成以下几个部分:源节点的时间延迟、网络通道上时间延迟和目标节点的时间延迟。

源节点的时间延迟包括预处理时间Tpre,它是计算时间Tscomp和编码时间Tscode的总和;等待时间Twait的一部分,它是节点内部排队时间(node queue)Tn-queue,取决于源节点需传送数据的总和与网络的传送状况。

网络时间延迟包括:传送时间Ttx,它是帧发送时间Tframe和网络的物理传播迟延 Tprop的总和,取决于信息的大小、数据传送率和网络缆线的长度;还有就是等待时间Twait的另外一部分,网络阻塞时间Tblock;

目的节点的时间延迟Tpost是数据的后期处理时间,它是目的节点解码时间Tdcode和目的节点计算时间Tdcomp的总和。

所以总的时间延迟可表示为:

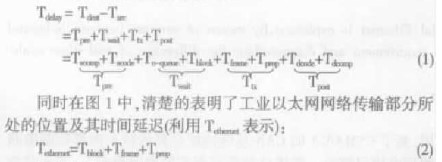

用于过程控制的工业以太网的实时类型如图2中的左侧图所示。

它的实时要求可以称之为确定性的通信要求。需要多长时间来传送该数据报文以及响应数据的生产都是有时间确定性的。在工业控制系统中,通信网络的时间确定性是指通过网络传送的数据必须在预先确定的时间内从源传送到目的地。也就是在截止期之内数据报文到达接收者。

用于运动控制,精密制造的工业以太网的实时类型如图2中的右侧图所示。

延迟和同步是这种类型实时数据通信的决定性因素。这种类型实时数据通信具有一个精确的可预测的定时,也就是什么时候数据报文到达接收者,生成响应数据和需要多长时间来传送该数据报文,都是规定好的。同步决定了分布式系统能辨识的定时事件的准确度,通常是指所有部件同时执行一个重复出现的动作。同步偏差可以是常量,也可以是变量,后者一般称为抖动(Jitter),常量偏差不是关键且很容易被补偿,但抖动不可能被补偿,这个量的大小对一些控制,如运动控制或一些高精度的闭环控制是非常关键的。以一个无轴印刷机为例:设印刷速度为25m/s,也就是说每40μs印刷1mm。轴间通信如果有大于40μs的抖动,就会有1mm以上的偏差,印刷质量肯定不能满足要求。

在位置控制、电子齿轮、多轴联动的高精度运动控制中,刷新时间往往是越短越好,时间越短,控制精度越高,能完成的动态性能也更高。多轴联动中,伺服系统如果以 400μs的周期进行位置控制,各轴之间的信息交换当然也是以400μs周期为最佳,以达到轴间的最可能精确的同步。但是在相对缓慢的过程中(比如化工中的热化),每 400μs 刷新一次通信数据就没有什么必要。对于有较强实时要求的过程控制系统实时通信的响应时间应在5~10ms的范围内,为此通常要求从某一节点到另一节点的网络时间延迟要小于2~4ms。对于一般实时控制要求的网络时间延迟可以更大。

3、 结语

从以上分析可知,用于离散控制尤其是运动控制,精密制造等领域的工业以太网实时性要求苛刻,除了延迟的控制,还要对抖动进行控制是其主要难点。目前基于商用可得(COTS)技术的组件无法满足运动控制等苛刻的抖动精度要求,而用于过程控制的工业以太网并不需要对抖动进行控制,实时要求没有用于离散控制工业以太网的苛刻,同时商用网络软硬件技术的不断发展,可以考虑采用COTS新技术进行应用研究。

责任编辑:gt

-

网络

+关注

关注

14文章

7537浏览量

88703 -

总线

+关注

关注

10文章

2875浏览量

88027 -

工业以太网

+关注

关注

10文章

618浏览量

42327

发布评论请先 登录

相关推荐

车载以太网与传统以太网的区别

工业以太网在智能制造中的应用研究

解读工业以太网标准:Profinet与EtherNet/IP

什么是工业以太网?有何特点?

工业以太网的基本原理及优势

主流工业以太网技术分析

采用COTS新技术对各类工业以太网实时性能评价进行应用研究

采用COTS新技术对各类工业以太网实时性能评价进行应用研究

评论