智能制造”可以从制造和智能两方面进行解读。首先,制造是指对原材料进行加工或再加工,以及对零部件进行装配的过程。通常,按照生产方式的连续性不同,制造分为流程制造与离散制造(也有离散和流程混合的生产方式)。根据我国现行标准GB/T4754-2002,我国制造业包括31个行业,又进一步划分约175个中类、530个小类,涉及了国民经济的方方面面。

什么是智能制造

智能是由“智慧”和“能力”两个词语构成。从感觉到记忆到思维这一过程,称为“智慧”,智慧的结果产生了行为和语言,将行为和语言的表达过程称为“能力”,两者合称为“智能”。因此,将感觉、记忆、回忆、思维、语言、行为的整个过程称为智能过程,它是智慧和能力的表现。

然而,由于我国技术基础薄弱发展不平衡,企业在智能制造实施和升级改造过程中往往茫然不知从何做起。因此,以下将根据智能制造的描述性定义,提出关于智能工厂、制造环节及装备智能化、网络互联互通、端到端数据流等四个方面的初步认识,以期说明智能制造的主要内容。

智能制造的核心是什么

传统的制造系统在前三次工业革命中主要围绕着它的五个核心要素进行技术升级,它包含了:

1、Material——材料,包括特性和功能等

2、Machine——机器,包括精度、自动化、和生产能力等

3、Methods——方法,包括工艺、效率、和产能等

4、Measurement——测量,包括六西格玛、传感器监测等

5、Maintenance——维护,包括使用率、故障率、和运维成本等

这些改善活动都是围绕着人的经验开展的,人是驾驭这5个要素的核心。生产系统在技术上无论如何进步,运行逻辑始终是:发生问题-》人根据经验分析问题-》人根据经验调整5个要素-》解决问题-》人积累经验。

而智能制造系统区别于传统制造系统最重要的要素在于第6个M,也就是建模(Modeling——数据和知识建模,包括监测、预测、优化和防范等),并且通过这第6个M来驱动其他5个M的要素,从而解决和避免制造系统的问题。

因此,智能制造运行的逻辑是:发生问题-》模型(或在人的帮助下)分析问题-》模型调整5个要素-》解决问题-》模型积累经验,并分析问题的根源-》模型调整5个要素-》避免问题。智能制造所要解决的核心问题是知识的产生与传承过程。

智能制造5大关键技术

1、识别技术

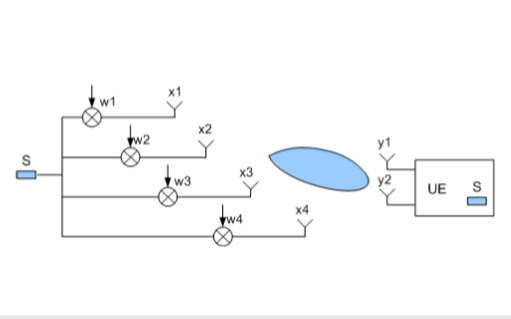

识别功能是智能制造服务环节关键的一环,需要的识别技术主要有射频识别技术,基于深度三维图像识别技术,以及物体缺陷自动识别技术基于三维图像物体识别的任务是识别出图像中有什么类型的物体,并给出物体在图像中所反映的位置和方向,是对三维世界的感知理解。在结合了人工智能科学、计算机科学和信息科学之后,三维物体识别在智能制造服务系统中识别物体几何情况的关键技术。

2、实时定位系统

实时定位系统可以、对多种材料、零件、工具、设备等资产进行实时跟踪管理,生产过程中,需要监视在制品的位置行踪,以及材料、零件、工具的存放位置等。这样,在智能制造服务系统中需要建立一个实时定位网络系统,以完成生产全程中角色的实时位置跟踪。

3、信息物理融合系统

信息物理融合系统也称为“虚拟网络-实体物理”生产系统,它将彻底改变传统制造业逻辑。在这样的系统中,一个工件就能算出自己需要哪些服务。通过数字化逐步升级现有生产设施,这样生产系统可以实现全新的体系结构。

4、网络安全技术

数字化推动了制造业的发展,在很大程度上得益于计算机网络技术的发展,与此同时也给工厂的网络安全构成了威胁。以前习惯于纸质的熟练工人,现在越来越依赖于计算机网络、自动化机器和无处不在的传感器,而技术人员的工作就是把数字数据转换成物理部件和组件。制造过程的数字化技术资料支撑了产品设计、制造和服务的全过程,必须得以保护。

5、系统协同技术

这需要大型制造工程项目复杂自动化系统整体方案设计技术、安装调试技术、统一操作界面和工程工具的设计技术、统一事件序列和报警处理技术、一体化资产管理技术等相互协同来完成。

在21世纪,随着科技的发展,智能制造服务也在不断创新和演变,未来仍需要使用和解决很多技术,不过可以确定的是,智能制造服务的发展方向是以实时、可靠、高效、低成本为基础的,而这些因素都将帮助我国的制造业迎来新的时代。

如何实现智能制造

要实现智能制造,首先要解决智能维护这个大问题,再做智能预测,最后做到无忧系统与大价值。具体来看分为以下几个阶段:

第一阶段,全员生产系统。这个是日本提出来的。应该是七八十年代整个制造系统当中引以为核心的标准。这种固化在了组织和对人培训方面。

第二阶段,精益制造和6-Sigma。它的核心价值是如何以数据作为标准建立管理体系,在这个基从础下面包括质量管理体系、产品全生命周期管理体系等等。这个时候数据真正在制造使用过程中发挥作用。

第三阶段,数据驱动的预测性建模分析。目前处于转型的最重要时期,我们还没有完全到达第三个阶段。以数据驱动的预测性建模分析,指的是怎么把隐性的问题显性化,显性化之后解决隐性的问题,避免显性问题的发生。

第四阶段,以预测为基础的资源有效性运营决策优化。对于过去产生的关联性都能够建模之后,怎么根据系统生产、环境、人员多方要素变化进行实时动态优化。

第五阶段,“信息-物理”系统。我们认为它是建立在对于所有设备本身运行的环境、活动目标非常精确建模基础上,这个时候我们产生知识的应用和传承问题。

-

定位系统

+关注

关注

10文章

585浏览量

36492 -

智能制造

+关注

关注

48文章

5575浏览量

76393 -

智能工厂

+关注

关注

3文章

1003浏览量

42443

发布评论请先 登录

相关推荐

智能网联汽车的关键技术

LTE基本原理和关键技术的详细资料说明

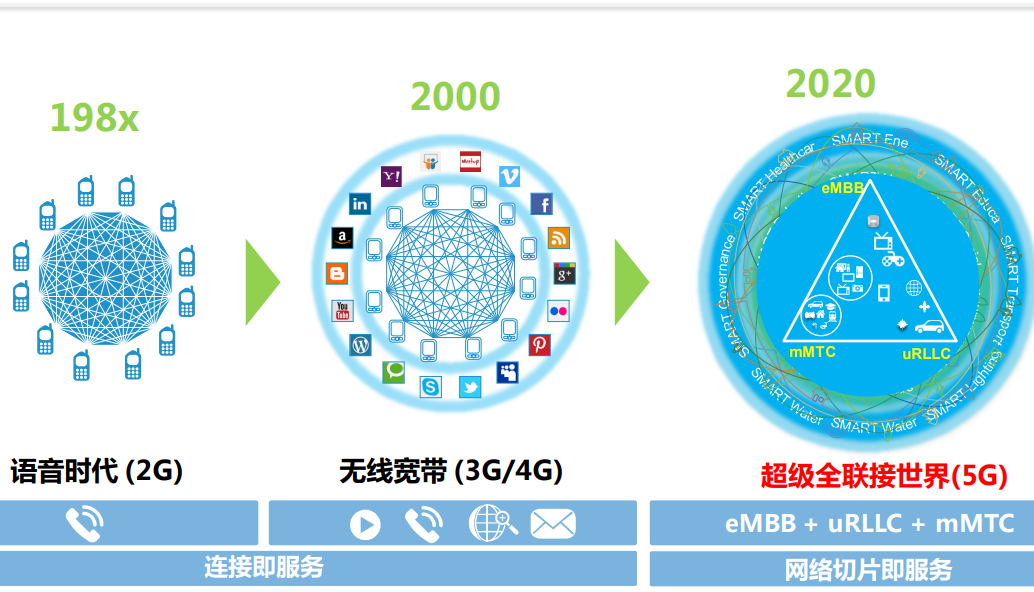

5G概述和基本原理的详细资料说明

视觉导航的关键技术和应用的详细资料说明

5G关键技术及发展趋势的详细资料说明

智能制造的关键技术有哪些详细资料说明

智能制造的关键技术有哪些详细资料说明

评论