根据Kimberlite的研究,一年中仅3.65天的计划外停机就能让一家石油和天然气公司损失503.7万美元。一家海上石油和天然气公司平均每年会经历约27天的计划外停机,这可能会造成3800万美元的损失。在某些情况下,这个数字可能高达8800万美元。

为了消除设备意外故障的风险并最大化资产回报率,石油和天然气公司正在寻求新的、更有效的维护方法。在本文,我们将介绍为什么需要考虑基于工业物联网(IIOT)的预测性维护解决方案。

它是如何工作的?

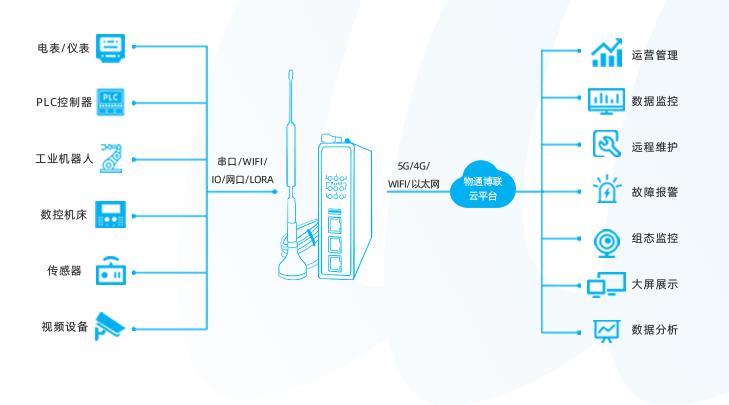

简而言之,工业物联网驱动的预测性维护利用从设备传感器(例如温度、振动、流量传感器等)获取的数据来识别设备行为是否存在异常,并预测设备是否有可能在某个时间段内发生故障。简单流程如下:

第一步、收集物联网数据

预测性维护始于在传感器的帮助下从设备的潜在故障点(例如真空泵的轴承)收集数据。最好有一个数据集来说明设备在其整个生命周期中的健康状况和性能,并显示可识别的故障。数据科学家将使用这些数据集作为创建预测模型的基础。

第二步、添加上下文

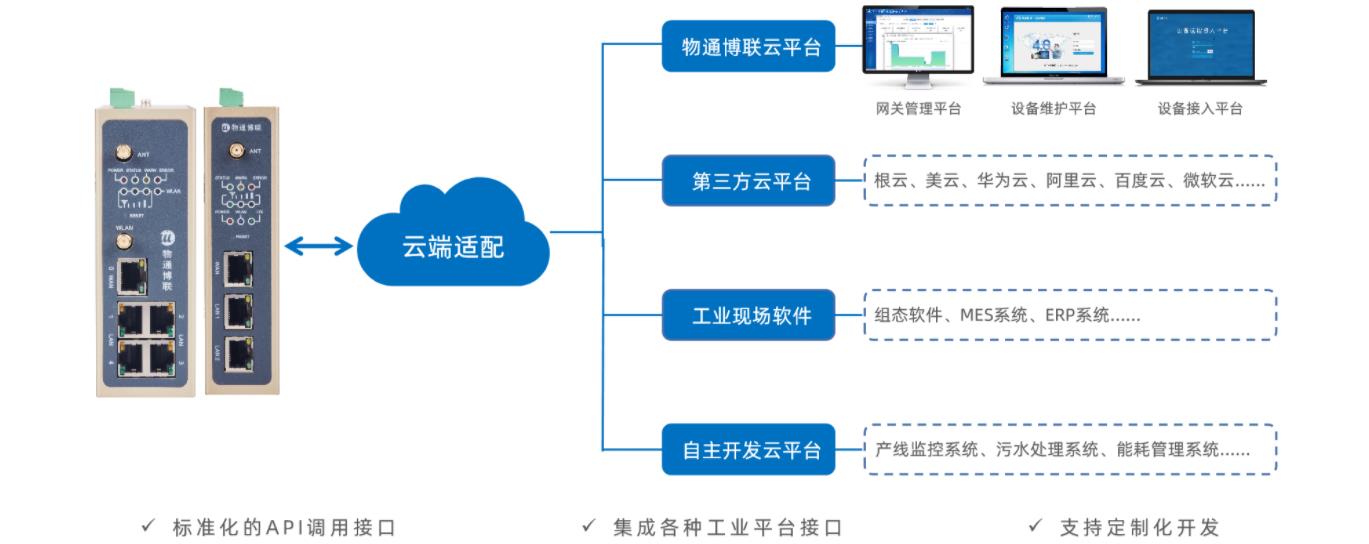

为了提高未来预测模型的可靠性和准确性,物联网数据需要与设备元数据(模型、配置、操作设置等)、设备使用历史和维护数据相结合。这些数据可以从ERP、EAM、EMS和其他企业系统中获取。

第三步、寻找模式

数据科学家研究物联网和上下文数据的组合数据集,以确定相关性,并对可能导致故障的故障信号和使用模式进行技术假设。

第四步、创建预测模型

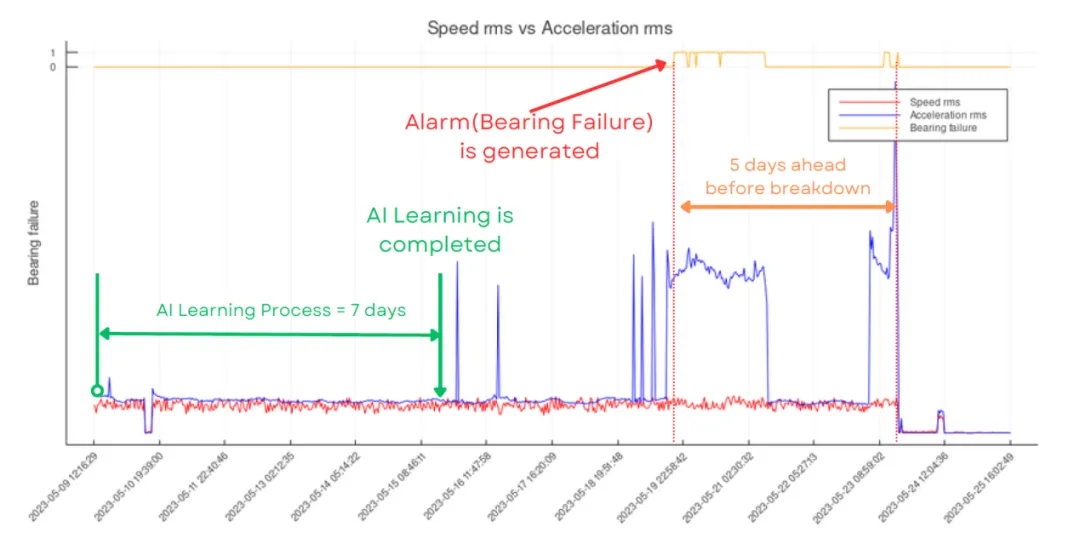

该阶段的本质归结为通过机器学习算法运行组合数据集,以识别设备故障模式,并在此基础上构建预测模型。这些模型经过精确性测试,一旦被批准,将用于预测设备故障的可能性。

随着越来越多的数据变得可用,这些模型将被更新、重新训练和再次测试,以使它们准确并能代表现实。

要维护什么?

工业物联网有能力提高设备生产效率,减少石油和天然气行业三个领域的计划外停机时间:上游(勘探和开采)、中游(运输和储存)和下游(炼油和加工)。

上游

平均而言,42%的开采、勘探和钻探设备使用时间超过15年,并且只能以其最高生产率的77%进行工作。为了缓解这一缺陷,上游石油和天然气公司可以利用工业物联网驱动的预测性维护。

在上游,工业物联网驱动的预测性维护用于监测勘探、开采和钻井设备及其部件的健康状况:潜水泵、分离器、冷凝器、压力阀、热交换器、压缩机、涡轮机等。

为此,潜在故障点配备有压力、温度、扭矩、振动、流量和其他类型的传感器。预测性维护解决方案接收传感器读数,将其与上下文数据相结合,通过机器学习算法运行数据集,并创建预测模型,然后用于识别设备故障并提供有关问题发展的预警通知。

中游

中游企业利用工业物联网来确保管道、原油处理系统和气体处理设备的安全性和可靠性。光纤分布式声音传感器、超声波传感器和温度传感系统监测液体(例如原油)泄漏的声音变化信号,而碳氢化合物传感电缆则可用于监测碳氢化合物泄漏。

来自传感器的数据与上下文数据相结合,并根据预测模型进行分析。一旦监测到传感器读数出现异常偏差,工业物联网解决方案就会触发警报,并通知维护专家管道故障。

下游

仅在美国,由于计划外停机,炼油厂就损失了66亿美元。停机的主要原因之一是炼油厂设备维护不善。

在下游,需要维护的一些最关键和最常见的部件是石油蒸馏装置、柴油加氢处理装置、流化催化裂化装置和硫回收装置中的泵和压缩机,以及原油装置中的预热机组。

将来自潜在故障点的振动、温度和流量传感器的数据与生产和环境数据相结合,并将这些数据与预测模型相关联,炼油厂就能在问题出现之前预测部件是否可能出现故障。

好处

应用工业物联网驱动的预测性维护解决方案有助于石油和天然气公司获得巨大收益,包括:

▲提高资产可靠性并推动成本节约

物联网驱动的预测性维护解决方案有助于石油和天然气公司在设备故障对其公司的安全水平和利润产生重大影响之前进行预测。施耐德电气公司报告称,应用物联网支持的预测性维护解决方案可帮助公司节省400万美元。

▲提高运营效率

物联网驱动的预测性维护解决方案通过提高操作的灵活性和敏捷性来提高资产利用率和生产力。通过比较多种设备的运行数据,物联网解决方案有助于评估机器的利用率,确定最佳性能周期,并建立最佳实践,以改善整个油气供应链(从勘探到精炼)的性能。

▲减少环境足迹

虽然石油和天然气行业产生了29%的甲烷排放,但甲烷的温室效应是二氧化碳的86倍。仅在美国,由于泄漏,石油和天然气行业每年都会向环境中排放100万吨甲烷污染物。工业物联网帮助石油和天然气公司识别并减少管道泄漏,从而减少对环境的破坏。

挑战和局限性

尽管石油和天然气行业是预测性维护解决方案的最有希望和最成功的采用者,但仍有一些局限性使采用变得复杂:

▲将传统设备连接到物联网解决方案

石油和天然气公司多年来一直在使用诸如SCADA(监控和数据采集)这样的管理系统。然而,80%的传统设备连接到本地网络,并且不能跨TCP/IP网络运行。尽管有物理网关可以在传统系统和新协议之间转换,但集成挑战仍有待解决。

▲需要有足够数量的资产数据

为了进行可靠的预测,需要在机器的整个生命周期中收集传感器数据集,并指示可识别的故障。收集所需的数据量可能需要长达一年的时间,这可能会延迟解决方案的实施。

▲在网络覆盖率低的地区工作

石油和天然气作业需要多种多样的复杂资产,这些资产往往在网络信号差的偏远、难以进入的地区运行。通信网络中断可能会导致资产数据不可用或延迟可用,从而导致错过故障信号,并最终导致设备故障。

总结

物联网驱动的预测性维护可用于提高整个石油和天然气行业的设备可靠性,从勘探和开采开始,经过存储和运输,直到精炼和加工。美国能源部表示,将物联网驱动的解决方案应用于设备维护,有助于石油和天然气公司将产量提高25%,维护成本降低30%,设备停机时间减少45%。

-

机器学习

+关注

关注

66文章

8367浏览量

132362 -

数据集

+关注

关注

4文章

1205浏览量

24631 -

工业物联网

+关注

关注

25文章

2360浏览量

63684

发布评论请先 登录

相关推荐

【新品上线】星闪派物联网开发套件免费试用

如何激发工业物联网IIOT潜能

工业物联网平台是什么

为什么振动监测对物联网预测性维护至关重要

SCG客户应用ZETA预测性维护方案,精准发现设备故障

为什么需要考虑基于工业物联网(IIOT)的预测性维护解决方案

为什么需要考虑基于工业物联网(IIOT)的预测性维护解决方案

评论