(文章来源:战武军情)

在高级研究基金会和布良斯克国立技术大学(BSTU)的联合项目的框架内,已经开发出用于大型金属线材产品3D打印的加性和减性硬化技术(ASUT)。在机械和操作性能方面,所获得的材料优于采用经典金属加工方法由轧制产品制成的产品。

新技术是基于BSTU科学家在1990年代开发的波应变硬化方法(VDU),该技术是技术科学博士Andrei Kirichek教授和技术科学博士Dmitry Solovyov教授所为。由于在单片金属材料中叠加了透射波和反射波,因此形成了独特的多层异质,自然增强结构,该结构同时提供了材料的高粘度和高强度,从而有助于操作性能的多次提高。如控制测试所示,在加固装甲板时使用VDU可减轻其重量15-30%,同时保持防弹保护等级。

VDU应用的有前途的领域之一是通过3D打印获得的金属产品的硬化。为了提高生产率并降低添加剂生产的技术成本,最近已经从粉末材料过渡到金属丝原料(3DMP技术)。线材比粉末便宜一个数量级,而生长的线材产品的生产率则高出十倍以上。但是,尽管与粉末材料相比有明显的优势,但是现有的3DMP技术无法提供高质量的产品。通常,使用热等静压技术来“修复”材料中的孔隙和松弛,但它也不能完全解决问题。

2016年,在布良斯克国立技术大学的基础上,高级研究基金会成立了波浪变形实验室,并在加性和减性技术中进行了联合硬化。该项目的主要目的是全面解决增加由钢铁和有色合金制成的大型关键工程产品的添加剂生产效率的问题。

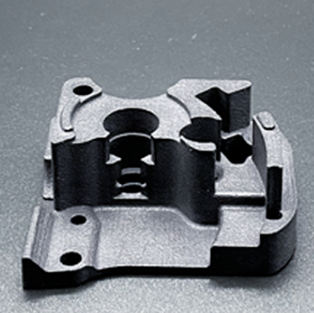

在该项目的框架内,BSTU的科学家创建了一个用于自动化过程控制系统的试验工厂,包括添加模块(使用电弧法生长线材产品),减法模块(通过去除切屑来确保尺寸精度)和加固模块(由于波浪变形而进行的结构化,压实和硬化)。为了培养旋转体之类的零件,已经开发了模块化安装,可让您创建复杂的产品,包括双金属产品。

实验室负责人Andrei Kirichek教授认为,这种先进的集成技术在世界范围内没有直接的类似物。“根据项目的结果,我们首先确定了为材料的强度特性比轧制产品的响应特性高1.5-2.5倍的产品生产自动化过程控制系统的可能性。产品的特点还在于材料利用率高,达到0.6-0.8,合成生产率超过每小时400立方厘米。安德烈·基里切克说:“这种解决方案有可能使立方厘米的技术成本降低17倍,并增加材料的有效载荷,从而为改善航空和航天产品的运行性能提供了巨大的储备。”

2020年2月,高级研究基金会和布良斯克国立技术大学联合开展了一项项目,该项目旨在开发利用通过添加剂和传统方法获得的特殊金属产品的变形波进行联合硬化的技术和设备。飞机工业的领先企业国营企业Roscosmos,Rostec和Rosatom已经对创新发展表现出兴趣。

(责任编辑:fqj)

-

金属材料

+关注

关注

0文章

118浏览量

10953 -

3D打印

+关注

关注

26文章

3552浏览量

109213

发布评论请先 登录

相关推荐

3D打印技术,推动手板打样从概念到成品的高效转化

3D打印技术应用的未来

应用在3D打印机的BD系列金属连接器

e络盟提供Multicomp Pro 3D打印机线材系列

3D打印汽车零部件建模设计3D打印服务

俄罗斯大学开发出了大型的金属线材产品3D打印技术

俄罗斯大学开发出了大型的金属线材产品3D打印技术

评论