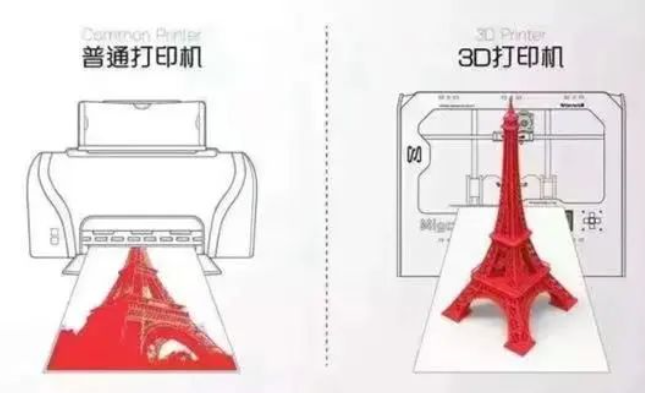

3D打印的最佳使用案例并不总是显而易见的。在设计用于3D打印制造的对象时,必须牢记工艺的限制和好处。这些技巧将帮助任何设计师充分利用3D打印服务。

一、不使用现有设计

每个零件的设计应考虑到预期的制造工艺。许多设计师和工程师惊讶地发现,即使是在小批量或一次性的情况下,使用3D打印生产现有零件设计时并不总是那么便宜。

例如,考虑为CNC加工设计的现有零件。该零件需要生产100件,所需材料为SS 304L,可通过DMLS和SLM进行3D打印。当用数控加工生产该零件时,生产成本为每件35美元。但如果将制造工艺改为3D打印,成本将增加到每单位70美元以上。

这是因为规模经济不适用于3D打印制造,其程度与适用于CNC加工服务和注射成型的程度相同。最具成本效益的生产类型取决于应用和生产单位的数量。

以下是一些经验法则,指导您在生产塑料零件时的选择过程:

选择小于100个单位的3D打印

500台以下选用数控加工

选择500多个单元的注塑成型

请注意,在100-500个单位之间有一个灰色区域。这三种技术中的任何一种都可能在经济上可行,这取决于零件几何结构、材料和应用。

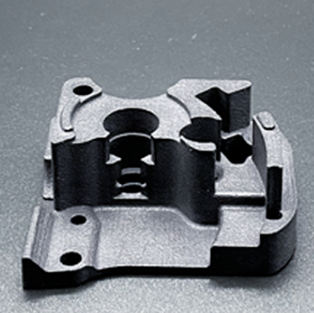

金属是另一回事。即使是一次性原型或低生产运行(<100个单位),没有专门为3D打印设计的零件总是使用CNC加工更经济有效地制造。下面是我们看到的一些使用金属3D打印的例子。

二、消除支撑结构

所有3D打印设计师都需要遵循一个简单的规则:尽可能减少对支撑结构的需求。3D打印是一种增材制造工艺。每层新材料都沉积在前一层上,不能沉积在稀薄的空气中。支撑结构通常用于打印悬挑和桥梁;这些结构随后在后期处理过程中被移除。拆除支撑结构总是增加生产成本和时间。这对于金属3D打印尤其适用,后者的后期制作成本非常高。

有几种简单的方法可以减少设计所需的支撑结构:

保持悬挑小于45度。

有轻微角度的悬挑通常不需要支撑。

设计时考虑打印方向。

例如,与其他3D打印流程不同,SLS和MJF打印不需要支持结构。

三、考虑后期处理

除粉和支架是后处理的必要形式,使用前需对物品进行清洁和修整。其他形式的后处理可用于美观和功能性应用。用金属3D打印制作的物体可以经过热处理、表面处理,甚至额外的数控加工,以获得理想的效果。塑料3D打印对象可以染色、平滑、或水密性处理。

了解设计初始阶段的后处理选项。加工将增加生产成本,但它也可以是为特定应用生产3D打印部件的一种很好的方法。

四、创建轻量级结构

轻量化是设计一个尽可能少使用材料的3D打印对象的过程。这使得物件更容易打印,大大降低了生产成本。

利用CAD软件进行轻量化设计有多种方法。即使是微小的变化也会导致生产成本显著降低。

晶格结构:大多数计算机辅助设计软件都可以使用半自动程序来应用减重模式或增加物体的表面积。选择不影响设计功能的选项。

拓扑优化:仿真驱动的拓扑优化可用于以最少的材料创建强大的结构。智能设计的打印成本更低,甚至可能具有更高的结构完整性。

装配合并:尽可能将多个零件合并为一个单元。这降低了生产成本,使最终装配更容易完成。

具有晶格结构和内部冷却通道的卫星组件。最初的装配由100个不同的部件组成,这些部件被重新设计成一个零件。

五、增加设计功能

3D打印具有独特的能力,可以制造具有内部通道的产品。没有其他制造技术能有效地生产出具有相同质量水平的孔道结构、网格结构或多孔结构。此设计功能有几个常见的应用程序。

热交换器:换热器需要两种流体或气体在保持分离的同时通过一个区域。3D打印通道使设计各种应用的复杂换热器变得容易。

空气管道:3D打印风管通常用于汽车或其他工业应用。复杂的表面网状物被用来创造可变的壁厚;这种水平的结构设计几乎不可能用传统的制造方法来创造。

有机结构:从蜂巢式六边形堆叠到蜂窝式植物结构,3D打印几乎可以模拟任何复杂的自然设计。其中一个设计被用来提供脚手架来修复脊柱损伤。

在3D打印设计中添加通道和复杂结构不会增加制造成本。利用这一点来设计原本不可能创建的零件。为了充分利用3D打印的好处,重要的是要在设计每个零件时考虑到工艺的限制。将要使用的材料量减到最小,并创建一个优于所选生产方法的对象。

责任编辑;zl

-

3D打印

+关注

关注

26文章

3551浏览量

109178

发布评论请先 登录

相关推荐

有源晶振在3D打印机应用方案

3D打印技术应用的未来

物联网行业中的模具定制方案_3D打印技术分享

透明树脂材料3D打印服务全透应用案例

3D打印汽车零部件建模设计3D打印服务

FPGA的sata接口设计时需要注意哪些问题

UltiMaker正式推出了工业级3D打印机—UltiMaker Factor 4

YXC晶振 32.768KHz石英振荡器,封装3225,应用于3D打印机

使用3D打印设计时需要注意哪些问题

使用3D打印设计时需要注意哪些问题

评论