尽管石墨烯只有一个原子厚,却以其令人难以置信的强度而闻名。那么如何使其变得更强大?当然,一种方法是将其变成钻石。韩国的研究人员现在已经开发出一种新方法,可以将石墨烯转化为最薄的金刚石薄膜,而无需使用高压。

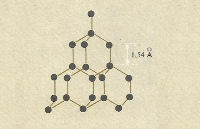

石墨烯、石墨和金刚石都是由同一种元素——碳构成的,但这些材料之间的区别在于碳原子是如何排列和结合在一起的。它们之间在水平方向上具有牢固的键合。石墨由彼此堆叠的石墨烯片组成,每片内部均具有牢固的键合,而薄弱的键则连接不同的片。而在金刚石中,碳原子在三维空间中的联系更加紧密,形成了一种难以置信的坚硬材料。

当石墨烯层之间的键增强时,它可以成为二维形式的金刚石。但这通常不容易做到。一种方法是使用极高的压力,但是一旦除去该压力,材料就会恢复为石墨烯。其他研究已经在石墨烯中添加了氢原子,但这使控制键变得困难。

在这项新的研究中,基础科学研究所(IBS)和蔚山国家科学技术研究所(UNIST)的研究人员用氢换氟。这个想法是,通过将双层石墨烯暴露在氟蒸汽中,使两层石墨烯更紧密地结合在一起,在它们之间形成更强的键。

△石墨烯(左)和F - diamane(右)之间

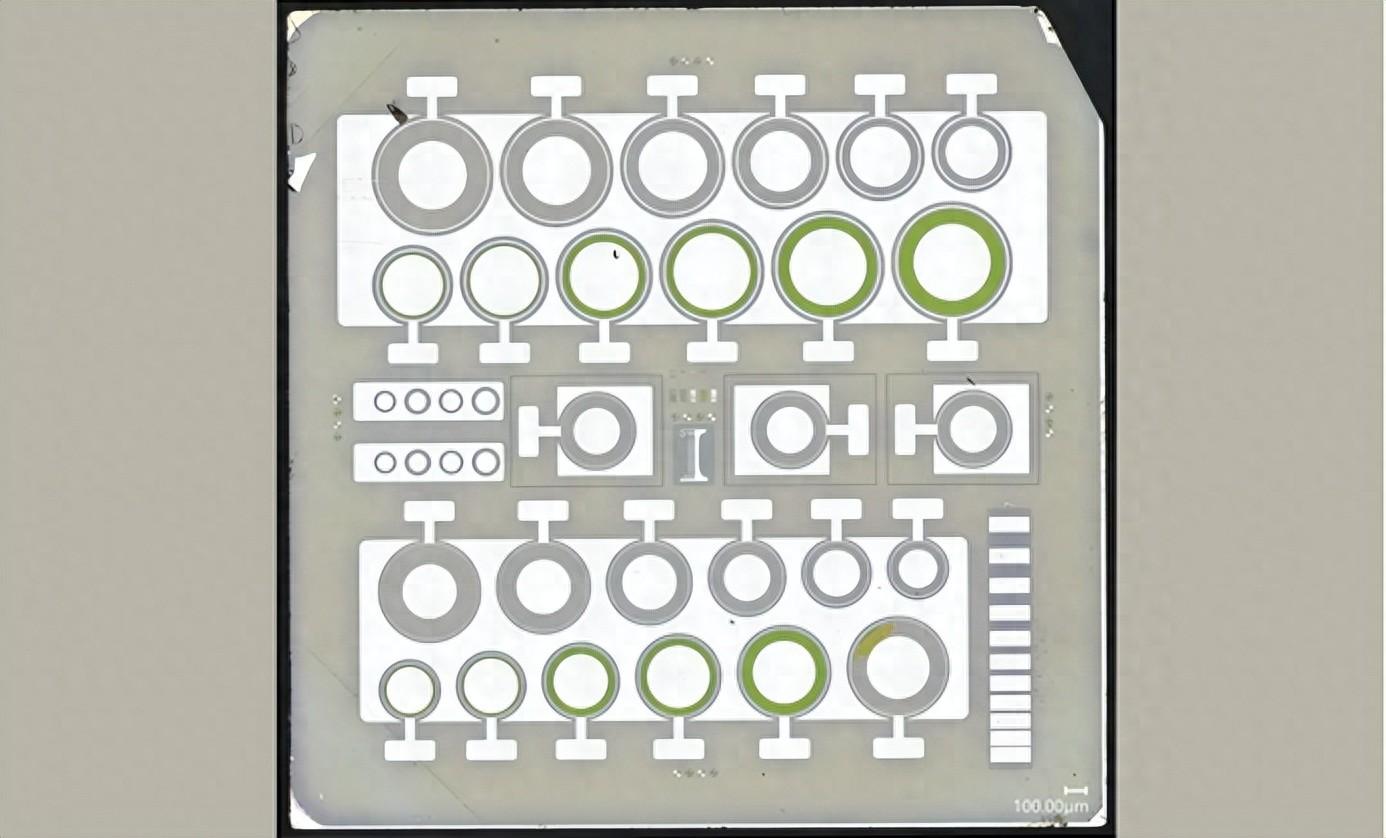

研究小组首先在由铜和镍制成的基底上,采用化学气相沉积(CVD)方法制备双层石墨烯。然后,他们将石墨烯暴露在二氟化氙蒸汽中。这种混合物中的氟附着在碳原子上,加强了石墨烯层之间的结合,形成了一层超薄的氟化金刚石层,称为F-diamane。

新的制备过程比其他方法简单得多,超薄的金刚石片可以用来制造出更坚固、更小、更灵活的电子元件,尤其是作为宽间隙半导体。

这项研究的作者Pavel V.Bakharev说:“这种简单的氟化方法可以在接近室温和低压下工作,而无需使用等离子体或任何气体活化机制,因此降低了产生缺陷的可能性。”。

石墨烯是具有蜂窝晶格的单原子层厚的层状碳材料,由于其出色的性能以及在电子和光子设备中的各种应用而备受关注。化学气相沉积法(CVD)是大规模制备高质量和高均匀性的石墨烯薄膜的最有效技术。近日,韩国基础科学研究所(IBS) Rodney S. Ruoff团队总结了CVD法生长石墨烯的研究进展。

责任编辑:gt

-

电子器件

+关注

关注

2文章

589浏览量

32081 -

石墨烯

+关注

关注

54文章

1549浏览量

79569

发布评论请先 登录

相关推荐

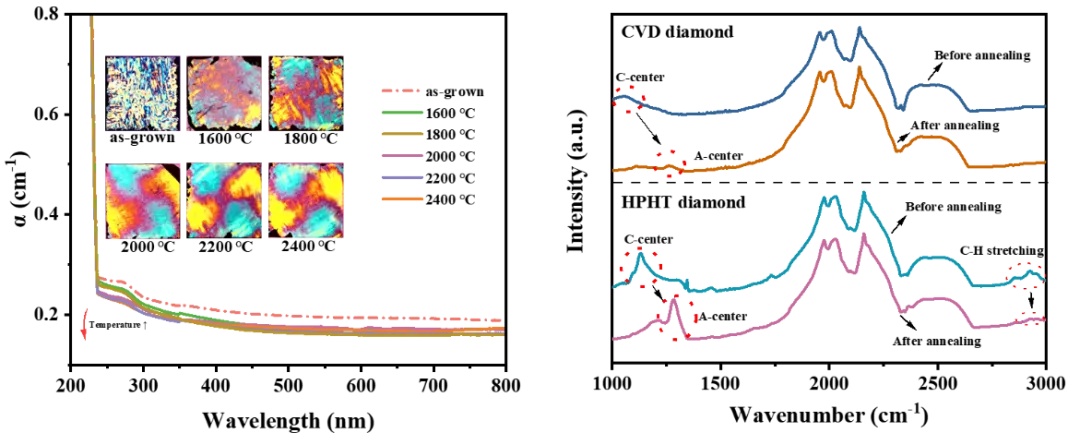

探秘合成大尺寸单晶金刚石的路线与难题

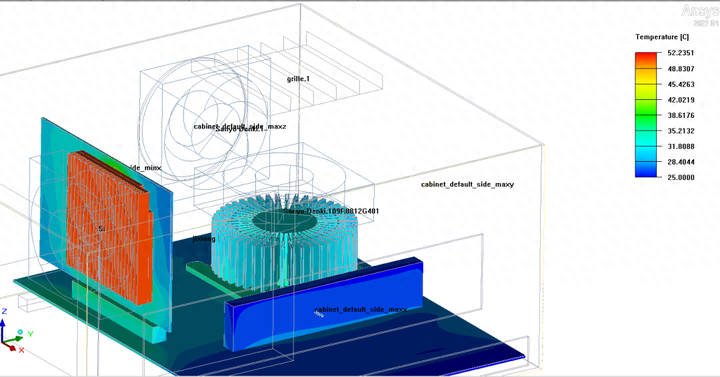

金刚石多晶材料:高功率器件散热解决方案

颠覆传统认知!金刚石:科技界的超级材料,引领未来潮流

金刚石/GaN 异质外延与键合技术研究进展

上海光机所在提升金刚石晶体的光学性能研究方面获新进展

金刚石的熔沸点高于晶体硅的原因

金刚石碳化硅晶体硅的熔沸点怎么比较

高功率电子器件的散热方案

据新华社等多家媒体报道!畅能达科技实现散热技术重大突破!

德国科研团队利用超薄金刚石膜降低电子元件热负荷

全新潜力:金刚石作为下一代半导体的角逐者

碳的晶体形态金刚石电子器件有望用于绿色电网,非常适用于可再生能源的高电压和高电流环境

将石墨烯转化为最薄的金刚石薄膜,可实现增强电子器件的韧性

将石墨烯转化为最薄的金刚石薄膜,可实现增强电子器件的韧性

评论