ASML的EUV极紫外光刻机何时能获得出口中国的许可,是横在国人心口的一根尖刺。中芯国际在没有EUV设备的情况下,退而求其次开发的7nm制程,叫做FinFET制程N+1,相比于14nm效能增加20%,低于友商台积电7nm30%的提升,据猜测中芯国际的N+1应该位于10nm和7nm之间。这与中芯国际无法获得EUV设备有直接的关系。

与ASML一台售价媲美一架F35 战斗机,达到1亿以上欧元的NXE3400B EVU设备比较起来,全球市场规模只有90亿美元的光刻胶就要不显眼许多。

但是,光刻胶在光刻工艺中的作用却举足轻重。江苏博砚技术部章宇轩打了一个比方:“假如我们把光刻机比作一把菜刀,那么光刻胶就好比要切割的菜,没有高质量的菜,即便有了锋利的菜刀,也无法做出一道佳肴”。我们理解一下,就好比牛刀用来砍骨头,手术刀就是用来剥离血管的,如果我们有极紫外光刻机,却用它来砍骨头,那再好的刀也要砍缺了。

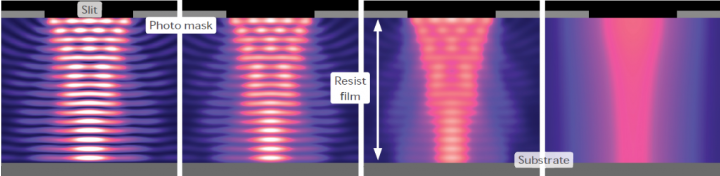

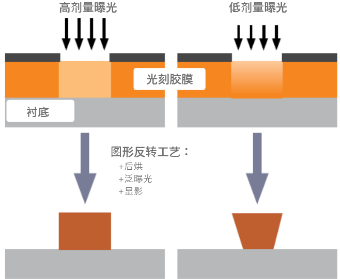

光刻胶是一种具有光化学敏感性的功能性化学材料,是由光引发剂(包括光增感剂、光致产酸剂)、光刻胶树脂、单体(活性稀释剂)、溶剂和其他助剂组成的对光敏感的混合液体,其中,树脂约占50%,单体约占35%。它能通过光化学反应改变自身在显影液中的溶解性,通过将光刻胶均匀涂布在硅片、玻璃和金属等不同的衬底上,利用它的光化学敏感性,通过曝光、显影、刻蚀等工艺过程,将设计在掩膜版上的图形转移到衬底上。

光刻胶在半导体材料领域与光刻工艺紧密相关,是精细化工行业技术壁垒最高的材料,生产工艺复杂,需要长期的技术积累,其重要性十分突出。在主流的半导体制造工艺中,一般需要40 步以上独立的光刻步骤,贯穿了半导体制造的整个流程,光刻工艺的先进程度决定了半导体制造工艺的先进程度,光刻工艺的成本约为整个芯片制造工艺的35%。

整个光刻胶市场按应用领域大致分成四类:半导体光刻胶占比24.1%,LCD 光刻胶占比26.6%,PCB 光刻胶占比24.5%,其他类光刻胶占比24.8%。我国大陆光半导体材料市场规模就达到83亿美元(光刻胶是其中之一),全球占比16%,次于台湾和韩国排第三。

从2016年开始,我国PCB行业产值超过全球总产值的一半,其配套的PCB光刻稳健提升,因技术壁垒较低,国内的PCB光刻胶相对成熟,已初步实现进口替代。但是高端PCB光刻胶还需进口。

在半导体和LCD的光刻胶领域,国内厂家与国外厂家的差距较大,6英寸以下硅片的g/i线光刻胶自给率约20%,适用于8英寸硅片的KrF光刻胶的自给率不足5%,而适用于12寸硅片的ArF光刻胶几乎只能进口。

LCD光刻胶主要由日本和韩国垄断,如JSR、LG化学、TOK、CHEIL等。这次LG化学被江苏雅克科技收购,希望能借此丰富光刻胶技术。

半导体光刻胶核心技术和95%的市场被美日占据,日本的JSR、信越化学、TOK、住友化学,美国的SEMATECH、IBM等。

国产高端光刻胶依赖进口的现状,在现在的国际贸易形势之下,核心技术及材料的缺失将带来整个行业的瘫痪,国产化刻不容缓。

在2015年的国家重点支持的高新技术领域中提到了,“高分辨率光刻胶及配套化学品作为精细化学品重要组成部分,是重点发展的新材料技术”,国家已对芯片制造工艺链的关键材料和设备进行政策扶持。我国也有不少企业开始在这个针尖大小的市场上啃骨头。

2018年彩虹集团正性光刻胶项目投产

2005年以前,我国在光刻胶方面的专利申请极少,2005-2011年开始进入快速增长期,2011-2017年进入平稳期。到2019年上半年,国内申请人共申请了两千多件。中国科学院、京东方、奇美实业股份有限公司(台湾地区)占据申请量前3位,申请量分别为238件、216件、150件,另外还有几家企业,中芯国际集成电路、中国电子信息产业集团、TCL集团、台湾积体电路、华中科技大学、上海交通大学、苏州华飞微电子、友达光电。但是,总体上国内申请人仅有10%的实效专利,主要还是在研究院和高校,技术转化率待提高。

-

光刻胶

+关注

关注

10文章

321浏览量

30272 -

ASML

+关注

关注

7文章

718浏览量

41252

发布评论请先 登录

相关推荐

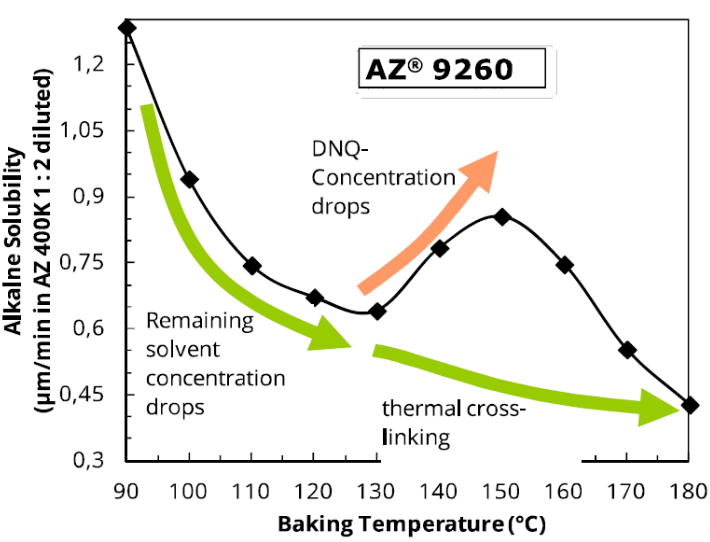

一文看懂光刻胶的坚膜工艺及物理特性和常见光刻胶

如何成功的烘烤微流控SU-8光刻胶?

如何成功的旋涂微流控SU-8光刻胶?

导致光刻胶变色的原因有哪些?

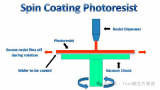

光刻胶涂覆工艺—旋涂

光刻胶的硬烘烤技术

光刻胶的一般特性介绍

光刻胶后烘技术

依赖进口 光刻胶国产化难不难

依赖进口 光刻胶国产化难不难

评论