波峰焊如果操作不当会造成批量的PCB焊接点短路连锡现象。PCB焊接点短路连锡也是波峰焊接中厂家最多的焊接不良,它是由多种原因造成的。下面和大家分析一下波峰焊后PCB板短路连锡原因。

1、锡液未达到正常工作温度,焊点间有“锡丝”搭桥。

2、基板进行方向与锡波配合不良,更改吃锡方向。

3、线路设计不良:线路或接点间太过接近(应有0.6mm以上间距);如为排列式焊点或IC,则应考虑盗锡焊垫,或使用文字白漆予以区隔,此时白漆厚度需为2倍焊垫(金道)厚度以上。

4、被污染的锡或积聚过多的氧化物被PUMP带上造成短路应清理锡炉或更进步全部更新锡槽内的焊锡。

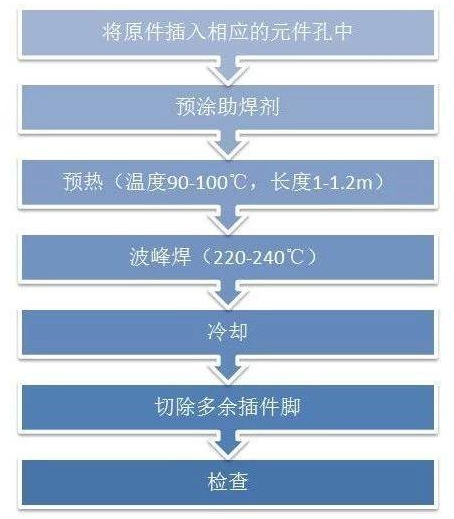

5、连锡可能是预热温度不够导致元件法达到温度,焊接过程中由于元件吸热量大,导致拖锡不良,而形成连锡;还有可能是锡炉温度低,或者焊接速度太快。

通过以上的五点分析应该可以找到波峰焊后PCB板短路连锡的原因了,如果通过以上的五点排查还是找不到原因很可能就是波峰焊的问题了。比如显示温度和波峰焊的实际温度不样等原因。

推荐阅读:http://m.elecfans.com/article/605590.html

责任编辑:gt

-

pcb

+关注

关注

4318文章

23067浏览量

397091 -

IC

+关注

关注

36文章

5939浏览量

175446 -

短路

+关注

关注

5文章

532浏览量

31004

发布评论请先 登录

相关推荐

波峰焊连锡的原因是什么_如何减少波峰焊连锡

分析PCBA加工波峰焊的连锡问题

PCBA加工厂中波峰焊连锡的原因及改善措施

PCB板在波峰焊后为什么会出现连锡?又如何避免?

分析波峰焊时产生连锡(短路)的原因以及解决办法

使用波峰焊后造成PCB板短路连锡的原因有哪些

使用波峰焊后造成PCB板短路连锡的原因有哪些

评论