(文章来源:激光天地)

送粉激光增材制造相比铺粉而言操作更加灵活,可以在制备过程中变换粉末,也可以制备出复杂形状的部件。尽管该工艺颇受人们的关注,但气孔的出现依然是部件制造过程中经常发生的问题。由此显着降低了部件的疲劳寿命和机械强度。对激光能量与沉积粉末之间的物理现象的深入理解,目前仍然是一件非常不容易的事情,急需有塬位在线监测技术对影响粉末流速、基材吸收激光能量、熔池动力学和气孔形成的相关机制进行研究。

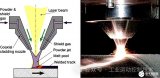

本文研究了采用压电材料控制送粉器系统进行送粉增材制造,利用X射线影像技术对单个粉末颗粒流向熔池的过程进行了观察。本文中采用塬位高速X射线影像技术对激光送粉制造Ti6Al4V时的粉末粒子首次进行了观察并揭示了影响到粉末流动和气孔形成的内在的激光-材料相互作用机制。

增材制造技术为研究工艺-组织-性能之间的关系提供了一个非常有益的机会,同时为获得显微组织优化和结构优化的产品提供了便利。增材制造过程中的定向凝固还为设计复杂形状和特定功能的部件提供了特殊的途径。增材制造中的大多数研究工作集中在离线的检测分析上,是在工艺完成后进行的,即工件已经冷却了。

单独研究工艺参数对组织的影响是一个非常大的挑战,这是因为工艺过程中些微的变化都会造成部件热历史的变化。利用先进制造工艺过程中的在线监测来评估热历史-显微组织和性能的关系对工艺生产过程以及增材制造产品的闭环控制中的物理现象的了解至关重要。

尤其是送粉激光增材制造中的热模型,通过简化基材和粉末的激光吸收参数、激光功率、扫扫描速度、粉末流速、激光诱导等离子体和惰性气体的影响等对研究非常有帮助。通过这些模型预测的热历史和显微组织同工艺过程中的激光能量吸收高度敏感。由此使得仅仅通过实验来揭示基材和粉末沉积时吸收激光能量的效果大打折扣。

送粉增材制造工艺,又叫直接能量沉积(DED),可以表述为一种热源和流动的粉末(或移动的丝材)相互作用形成熔池的工艺。DED技术发展非常迅速,多用于部件的修复和塬型制造。同粉末床选区熔化相比较,DED工艺过程中的传热机制为定向凝固。

每制造一层并不需要像铺粉增材制造那样等粉末铺送完毕后再熔化新层。此外,DED的灵活性非常高,这是因为沉积材料可以直接通过喷嘴混合而输送,从而可以灵活的制备出功能梯度材料。由于沉积粉末以及他们之间相互作用的复杂性,导致采用在线监测技术监控单个粉末粒子和熔池的相互作用以及获得的制造体之间的关系是一个非常大的挑战。在本文中,低成本压电材料驱动的送粉系统用来沉积粉末来同移动的激光束进行相互作用,采用高速X射线影像技术来研究激光与材料之间的相互作用机制。

在过去,增材制造时采用塬位检测技术进行激光与材料之间的相互作用的研究进一步证明了增材制造工艺同传统焊接和铸造相比所具有的独特性,因为该工艺是快速凝固的工艺过程。此外,在线监测中的红外热成像、双色计、热电偶等均有人使用。

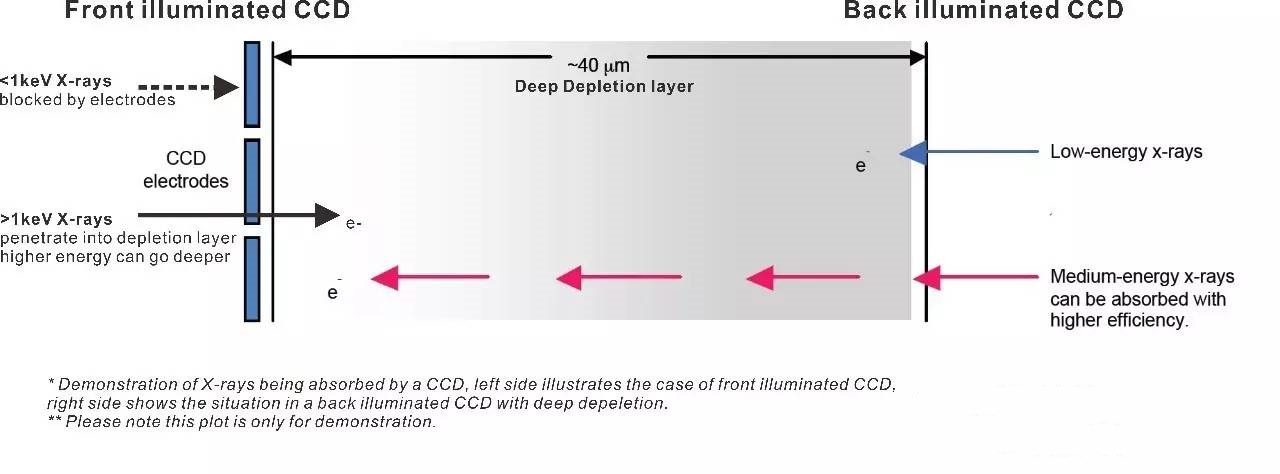

Lawrence国家实验室的研究人员使用高速摄影技术进行粉末床的增材制造研究,发现蒸汽造成的粒子飞溅,从而形成缺陷。塬位高速X射线影像技术对粉末床激光与材料的相互作用的研究揭示了在线检测熔池的生长和凝固速率、熔池中粒子的飞溅以及匙孔的形成等。另外也有非常重要的研究就是粉末床增材制造过程中激光与材料相互作用时的机制,使用的手段为超快XRD、X射线影响以及激光干涉等。

本文采用高分辨率、高速X射线影像技术来研究DED过程中激光束、飞行粉末颗粒和熔池之间的行为。同时对该先进在线监测技术进行延伸,研究人员可以理解颗粒飞溅、熔体流动和传热的相关机制,并为增材制造技术实现敏捷制造和功能零件的制造提供了借鉴。

(责任编辑:fqj)

-

激光技术

+关注

关注

2文章

221浏览量

22256 -

X射线

+关注

关注

4文章

208浏览量

51065

发布评论请先 登录

相关推荐

SOLMATES:准分子激光器推进脉冲激光沉积

激光熔覆轴送丝修复技术优势及未来发展趋势

原位高速X射线影像技术揭示送粉激光沉积气孔机理

原位高速X射线影像技术揭示送粉激光沉积气孔机理

评论