一、概述

不能片面引用IPC标准为军用电子产品电子装联的质量判据,尤其是航天产品中不能简单地引用IPC标准。IPC标准与MIL标准之间存在一定的差距,不属于同一个档次,对于军用电子产品,尤其是航天电子产品,如果IPC标准中的规定符合MIL标准规定的,我们可以采纳,如果低于MIL标准规定的,则必须抛弃。

QJ标准及GJB标准很多内容及规定源于美国MIL标准,在军事电子产品应用中长寿命、高可靠产品需执行QJ标准。 这是我们制定与军用电子产品相关的标准必须予以密切注意的。不能将通用标准与军标混为一谈!

二、问题提出

1.GJB/Z 163—2012的规定

GJB/Z 163—2012《印制电路组件装焊技术指南》,在第4.4.5节提出了矩形片式元器件堆叠安装要求:矩形片式元器件满足下列条件时,允许进行堆叠安装。

①当需要将矩形片式元器件在印制电路板焊盘上堆叠安装时,应将元器件最上边的焊端区域变成下面一个元器件的焊盘处理。

②不同种类的元器件,如电容、电阻的堆叠安装,需由设计按加工工艺条件确定。

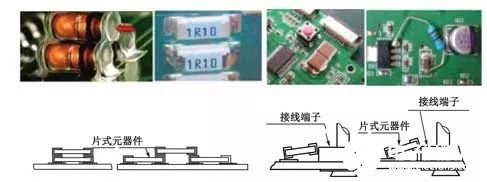

③矩形片式元器件的堆叠安装、焊接要求应参照并满足4.4.5.1a)、4.4.5.2a)中的要求,正确的堆叠焊如图1(a)所示。

④同类片式元器件最多允许堆叠3个,如图1(b)所示,预先并焊接好后,再焊接到PCB相应焊盘上。

图1堆叠焊(GJB/Z 163第4.4.5.3图109)

2.IPC-610D的规定

实际上GJB/Z 163—2012提出的“矩形片式元器件满足下列条件时,允许进行堆叠安装”源自IPC-610D(E):

IPC-610E的8.3.2.9.3矩形或方形端片式元器件—1、3或5面端子,端子异常—叠装中指出:这些要求适用于要求叠装的场合。叠装元器件时,元器件顶部端子区域成为上面堆叠的那个元器件的焊盘。可接受—1、2、3级。

●当图纸允许时。

●堆叠顺序满足图纸要求。

●堆叠的元器件满足IPC-610E的表8-2中适用级别的验收要求。

●侧面偏移未妨碍所要求焊料填充的形成。

片式元器件堆叠安装(IPC-610E图8-48)如图2所示。

图2 片式元器件堆叠安装(IPC-610E图8-48)

三、军标对军用PCBA“片式元器件堆叠安装”的规定

为防止影响元器件安装可靠性:

①QJ 3086—1999第5.5.2条规定:无引线元器件应直接焊接到印制电路板上,元器件不应重叠安放,也不应桥接在其他零件或元器件(如导线引出端或其他正确安装的元器件)的空隙上。

②QJ 3172—2003第5.1.1.1条规定:元器件应处于电路板两焊盘中间,片式元器件不应重叠或侧立安放,也不应桥接在其他元器件(如导线引出端或其他正确安装的元器件)的空隙上。

③QJ 165B—2014第5.4.3.1条重申元器件表面安装应符合QJ 3086的要求。

四、分析

1.3级产品不允许片式元器件堆叠安装

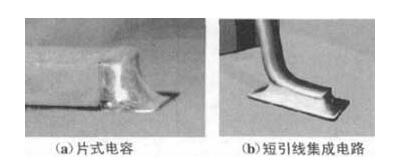

除QJ 3086—1999,QJ 3172—2003和QJ 165B—2014这些航天标准明确规定不允许“片式元器件堆叠安装”外,GJB 3243—1998《电子元器件表面安装要求》、GJB 3835—1999《表面安装印制板组装件通用要求》和SJ 20385A—2008《军用电子设备电气装配技术要求》,以及作为“具有工艺控制技术”的IPC-J-STD-001F—2014均不允许和提到3级产品“片式元器件可以堆叠安装”,在这些标准中,片式元器件的安装方式都是一致的,军标规定的片式元器件安装方式如图3所示。即使与GJB/Z 163—2012为同一个主编的SJ 20882—2003《印制电路板组装件装焊工艺要求》中也没有提到允许“片式元器件堆叠安装”。

图3 军标规定的片式元器件安装方式

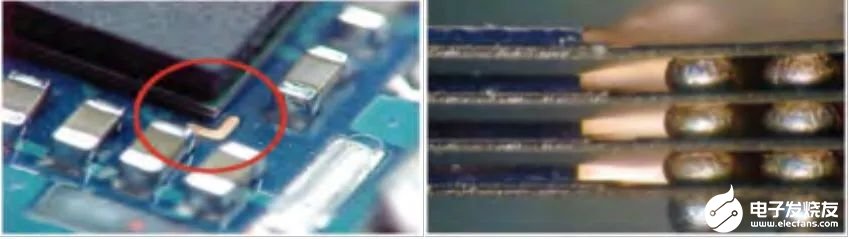

“片式元器件堆叠安装”的内容仅在IPC-610D(E)中有。

2011年12月,通过国家鉴定和验收的国防科工局下达的,由中国电科编制的《PCBA焊接工艺质量控制通用要求》(已于2012年初下发电科各研究所执行)中也已经把“片式元器件堆叠安装和侧立安装”作为禁用工艺。并在2011年12月已经通过国家鉴定和验收的国防科工局下达的,由中国电科编制的《PCBA焊接质量可接受判据》中把片式元器件堆叠焊接、并列焊接和外接焊接作为焊接不合格缺陷处理,如图4所示。

图4焊接不合格

2.关于片式元器件的“堆叠”安装焊接

片式元器件的“堆叠”安装焊接在IPC-A-610C—2001里还没有出现,因此以IPCA-610C为蓝本的SJ 20882—2003《印制电路板组装件装焊工艺要求》中也没有提到“片式元器件堆叠安装”;2005年出版的IPC-A-610D提到了“片式元器件堆叠安装”,GJB/Z 163—2012的主编立刻在军标里加入了“片式元器件堆叠安装”;而对军品上已经广泛使用,可靠性很高的QFN元器件则没有提及。

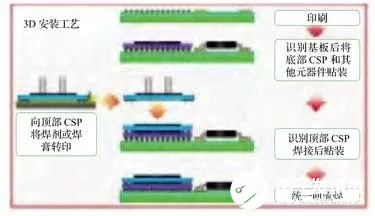

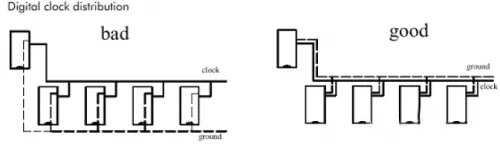

2010年,IPC-A-610E提出了“表面贴装面阵列”——堆叠,如图5所示,这是由Bob Willis所著的《封装上的封装(POP)——封装的叠装》提供了其他的封装叠装工艺指南。

图5IPC-A-610E提出了“表面贴装面阵列”——堆叠

POP——堆叠组装技术是2003年由环球公司引进的,在SMT向post-SMT的过渡阶段,板级电路组装焊接中出现了芯片级堆叠装配技术(PIP)、元器件级堆叠装配技术(POP)、板级堆叠装配技术、“细微焊接”技术和FPC组装技术。

堆叠装配技术是板级电子组装从2级向1.5级跨越的里程碑,是板级电子组装与半导体组装的最新结合形式,是板级电路高密度组装的最新成果。堆叠装配技术按其结构特征可分为以下3类。

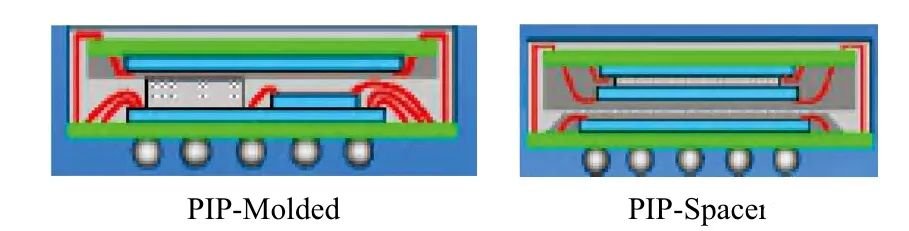

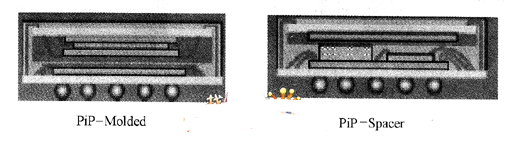

1)元器件内置元器件堆叠装配(Package In Package,PIP),如图6所示。

图6 元器件内置元器件堆叠装配

2)元器件堆叠装配(Package On Package,POP),如图7所示。元器件堆叠装配示意图如图8所示。

图7 元器件堆叠装配

图8 元器件堆叠装配示意图

元器件堆叠装配(POP)的基本特征是充分利用元器件的下方空间,在元器件下面再放置元器件;元器件的组合可自由选择,堆叠装配成本可降至最低;元器件堆叠装配(POP)需要有复杂的工艺流程和装配技术。图9所示是高密度印制电路板采用双面四层“叠层”组装产品。

图9高密度印制电路板采用双面四层“叠层”组装产品

3)板级堆叠装配示意图如图10所示。

图10板级堆叠装配示意图

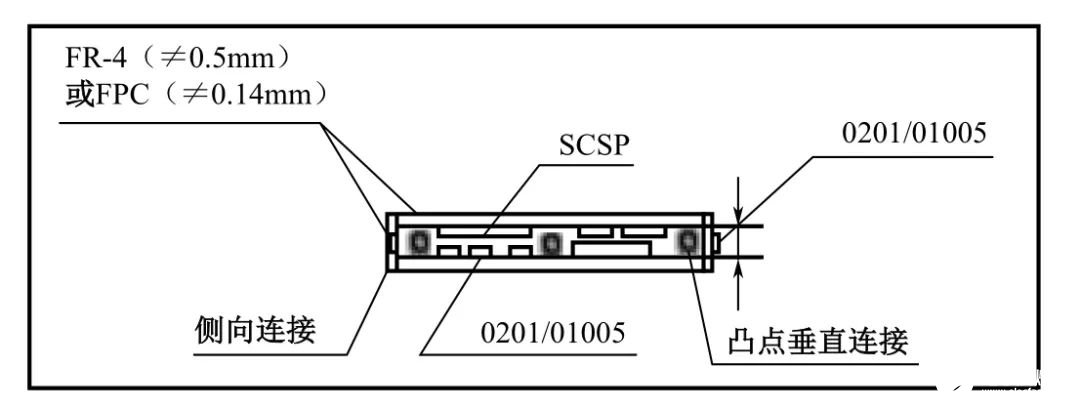

①板级堆叠装配“沿用”MCM芯片级组装中的垂直互连、侧向互连、凸点互连等多种互连技术,实现电路板之间的堆叠装配,以板级为基础在设备内部空间实现印制电路板之间的堆叠装配,应用板级之间的“错位”设计技术,从而大量减少传输器和连接导线,大幅度缩小设备的体积。

②板级堆叠装配以表面组装技术为基础技术,其突出标志是在垂直方向(Z方向)上安装高密度元器件,主要应用元器件为超薄型SCSP和微小型0201、01005元器件和公制03015,主要应用焊接技术为回流焊及TAB、WB和F4技术;板级堆叠装配的板级间距离视元器件厚度而定,一般小于0.5mm。

③基板材料一般采用CEPGC-32F阻燃型覆铜箔环氧玻璃布层压板(FR-4)和挠性积层板(FPC)。

五、三个问题

虽然进行了试验,也做出了产品,但有3个问题需要解决:第一,在军品PCBA的电路设计上基本没有这个需求,也没有设计技术,工艺上缺乏可靠的、有效的保障措施;第二,POP技术的可靠性和环境适应性能不能满足军品,尤其是航天航空高应力环境条件下的可靠性要求有待进一步验证;第三,对多层堆叠封装的返修是将要面临的重大挑战。

如何将需要返修的元器件移除并成功重新贴装而不影响其他堆叠元器件和周围元器件及电路板是值得我们研究的重要课题。虽然业界已有上下温度可以单独控制的返修台,但很难不影响到其他堆叠元器件。很多时候可能需要将元器件全部移除后再重新贴装。对于无铅元器件,其焊盘返修过程中的重新整理本来就是一个问题,堆叠封装的返修变得尤为困难,多次高温带来金属氧化、焊盘剥离、元器件和基板的变形和损坏及金属间化合物的过度生长等问题都不容忽视。因此,提出“表面贴装面阵列”——堆叠的IPCA-610E,也说明“这是由Bob Willis所著的《封装上的封装(POP)——封装的叠装》提供了其他的封装叠装工艺指南”。国内也仅处于研究探索及在民用电子产品上使用,大部分使用在移动电话上。

如IPC-J-STD-001F所述:“标准应表达可制造性设计(DFM)与环境设计(DFE)的关系;对于POP技术,军品上可以试验,也可以应用,但必须经过充分验证确保军品可靠性时才能列入标准。

责任编辑:gt

-

电子产品

+关注

关注

6文章

1184浏览量

58772 -

元器件

+关注

关注

113文章

4767浏览量

93258 -

PCBA

+关注

关注

24文章

1564浏览量

52296

发布评论请先 登录

相关推荐

元器件PIP(堆叠封装)和PoP(堆叠组装)的比较

插针式元器件和贴片式元器件的布局

元器件堆叠封装结构

表面安装元器件SMT介绍

元器件安装的技术要求及注意事项

元器件PIP(堆叠封装)和PoP(堆叠组装)的比较

片式元器件进行堆叠安装的规则及要求

片式元器件进行堆叠安装的规则及要求

评论