(文章来源:网络整理)

长期以来 ,微加工研究主要是针对微电子工业的应用而开展的 ,其加工对象大都是半导体材料 ,如对 Si、Ge、GaAs 及各种金属氧化物膜等材料的刻蚀 ,而关于金属及其合金的刻蚀研究则相对较少。最近几年 ,随着微机电系统(MEMS) 研究和应用的深入 ,金属和合金的刻蚀研究显得越来越重要. 金属材料既具有良好的强度和韧性 ,又有良好的导电导热 ,以及磁学性能 ,在微机电系统中自然也是主要的材料之一。

目前 ,金属材料在微系统中已有多种多样的应用 ,如微传感器和微执行器、微热交换器、压电陶瓷材料微加工、微 MEMS 器件 、用作微图形或微结构加工的掩膜 、昆虫神经记录仪等等 ,有些微系统或微电子器件必须依赖于金属微制造和半导体微制造组合加工才能获得 . 与半导体材料进行微加工的方法相似 ,对金属材料的微加工也可分为干法刻蚀和湿法刻蚀两种 ,干法刻蚀包括等离子体刻蚀、电子束加工、激光束加工和气态反应性离子刻蚀等等,湿法刻蚀包括化学刻蚀和电化学刻蚀。

干法刻蚀的最大优点是加工速度快 ,但设备成本高 ,缺乏选择性 ,无法加工出复杂的三维结构(如球体、锥体等) ,其中的三束(激光束、电子束和离子束) 加工 ,属于逐点加工 ,无法在一次加工中获得批量微结构 ,还存在被除去的物质在工件上再沉积的问题 ,并且过高的能量束可能会改变微结构底部被加工材料的原有特性. 化学刻蚀历史悠久 ,最早出现在宏观尺度的机械加工工业 ,即所谓的化学铣切 , 弥补了机床加工的一些缺点 。

但当用于微观尺度的加工时 ,由于它是各向同性的刻蚀 ,当刻蚀过程在掩膜下不断往深处发展时 ,则难于严格限制在所要求的方向上进行加工 ,即出现所谓钻蚀现象. 并且 ,如果要进行复杂三维结构的加工 ,必须采用复杂的套刻工艺 ,其影响因素很多 ,故加工精度很难控制. 另外 ,化学刻蚀使用的都是腐蚀性很强的溶液体系[11 ],大量废液的产生无疑会带来严重的环境污染。

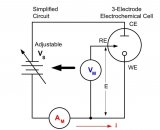

对比之下 ,电化学刻蚀可使用腐蚀性小的电解质溶液 ,且溶液使用周期长 ,容易处理 ,被认为是一种环境友好的加工工艺 ,而且刻蚀速度比化学刻蚀快得多 ,可加工出更高深宽比的微结构 ,有些电化学刻蚀方法还可方便地加工出复杂三维立体结构. 与 MEMS 相关联的电化学加工方法有电化学沉积与电化学刻蚀两种 ,如近几年出现的 L IGA 技术和 EFAB 技术即属于电化学沉积(或电铸) 类. 本文将就当前所出现的几种电化学刻蚀方法进行综合评述 ,这里所定义的电化学刻蚀是指在刻蚀加工过程中牵涉到溶液体系中电极反应的刻蚀技术。

(责任编辑:fqj)

-

半导体

+关注

关注

335文章

27908浏览量

224573 -

刻蚀

+关注

关注

2文章

192浏览量

13211

发布评论请先 登录

相关推荐

基于LMP91000在电化学传感器电极故障检测中的应用详解

扫描速率对各体系的电化学行为有什么影响

电化学测试方法详解

随着MEMS研究的深入,电化学刻蚀研究显得越来越重要

随着MEMS研究的深入,电化学刻蚀研究显得越来越重要

评论