变形问题本是制造加工中的一大难题,为什么说它不成问题?只要有合适的思路,任何问题都可以被解决。模具制造变形、异形件加工,下面就有这两个问题的答案。

一、防止变形的模具制造夹具

针对问题

在工装如模具的加工过程中,需要使用夹具将模胚夹紧,再通过工具冲对模坯进行加工形成模具。模具的加工方式主要有:锥套式,锥套式在挤压较大片型腔时,自重锥套会向上松动,造成模坯弯曲变形,挤压深度控制不佳;另一种是套筒式,套筒式在挤压较大片型型腔时,造成模胚弯曲变形,模坯退出很困难,挤压深度控制不佳。

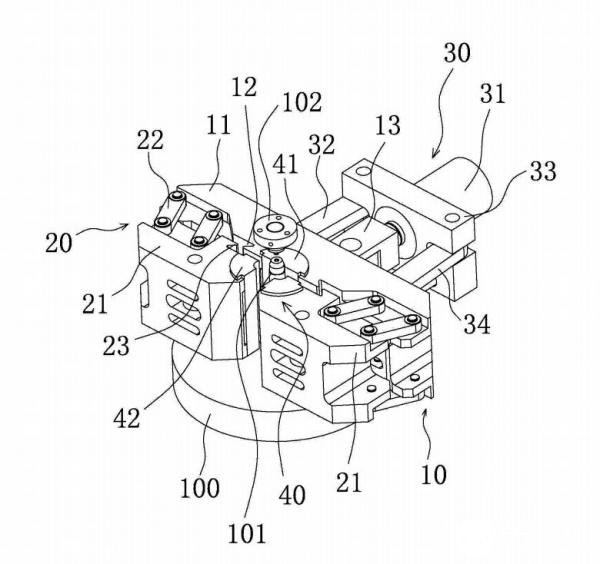

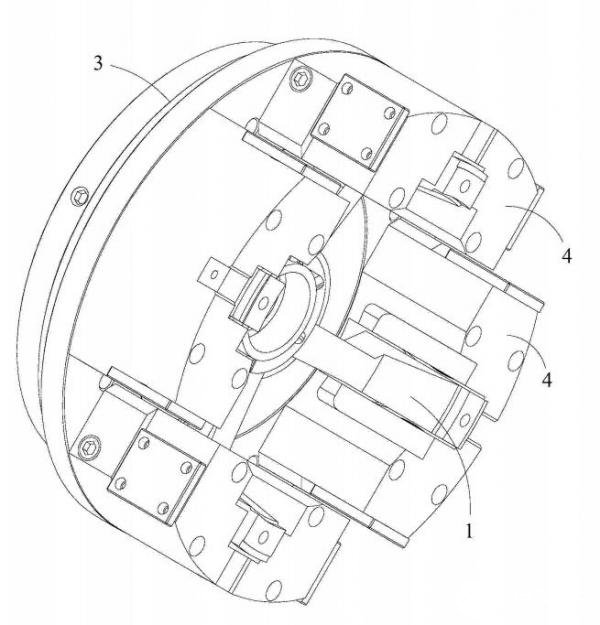

图1

10.模具夹紧机构 11.固定座 12.扣紧孔 13.顶紧块

20.摆动锁紧机构 21.摆动锁紧块 22.连接条 23.扣紧块

30.液压牵引机构 31.液压缸 32.牵引杆组件

33.固定板 34.牵引杆 35.牵引孔

40.剖分式变径套组件 41.第一变径套 42.第二变径套

100.底座 101.模具 102.工具冲

技术方案

针对变形难以控制加工变形的问题,设计了一种制造模具的夹具,包括底座及模具夹紧机构。夹紧机构包括固定在底座上的固定座,以及与固定座活动连接的摆动锁紧机构,固定座上设有一个与摆动锁紧机构活动连接的液压牵引机构且液压牵引机构的输出端固定连接固定座。

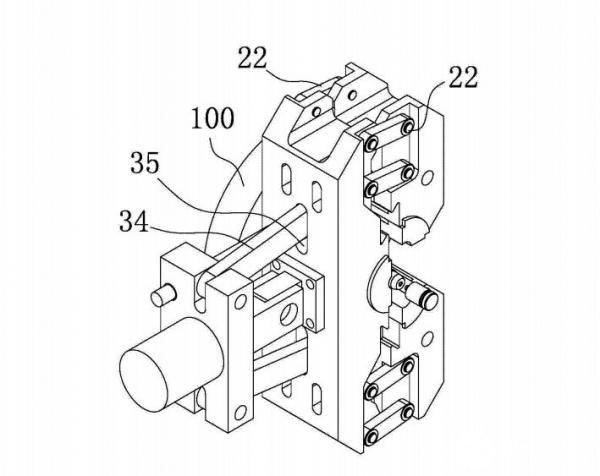

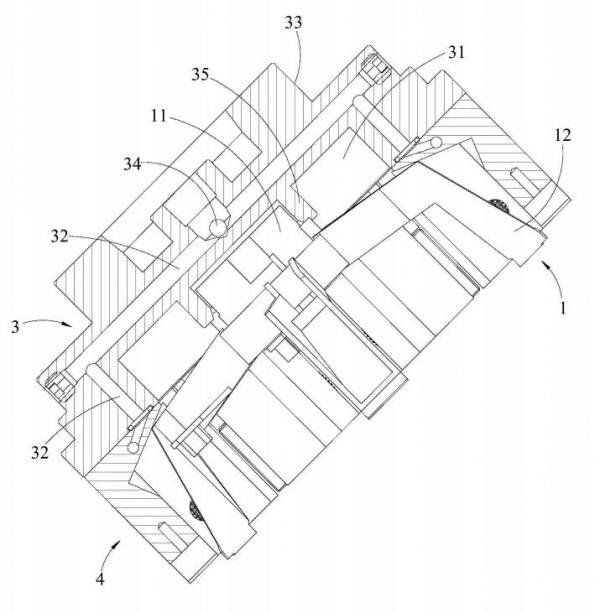

图2

22.连接条 34.牵引杆 35.牵引孔 100.底座

当液压牵引机构牵引摆动锁紧机构时,摆动锁紧机构往靠近固定座的方向运动;推动摆动锁紧机构时,摆动锁紧机构往远离固定座的方向运动。液压牵引机构包括固定在固定座上的液压缸,液压缸用牵引杆组件连接摆动锁紧机构。摆动锁紧机构包括两块形状、大小相同的摆动锁紧块,摆动锁紧块的上下两个端面用连接条与固定座活动连接。

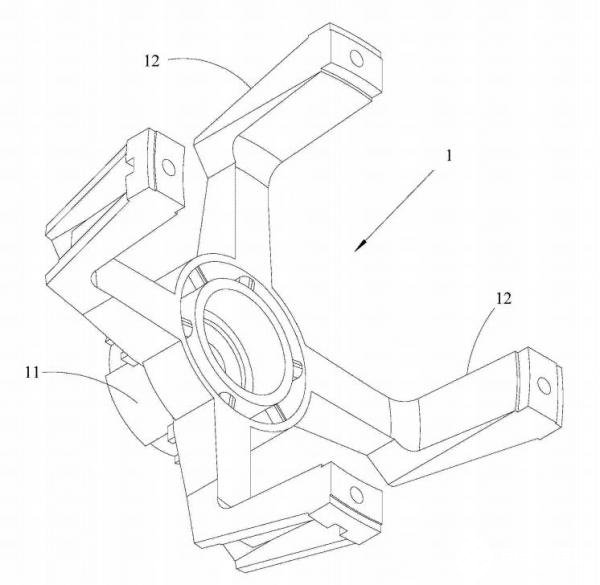

图3

11.固定座 12.扣紧孔 13.顶紧块

31.液压缸 34.牵引杆 35.牵引孔

技术效果

与现有的技术相比,此模具制造的夹具能够防止模具在加工过程中扭曲变形,并具有较高的加工精度,同时夹具设计结构简单、工作可靠。

二、用于异变形零件的液压夹具

针对问题

目前,在异型电机端盖的车削加工过程中,一般采用手工和螺栓压板的方式或者液压卡盘的形式进行装夹。对于手工和螺栓压板的装夹形式,其生产效率低,工人劳动强度大,而且对于一些薄壁零件的加工,都会对零件产生装夹变形,进而影响零件的加工精度和稳定性。

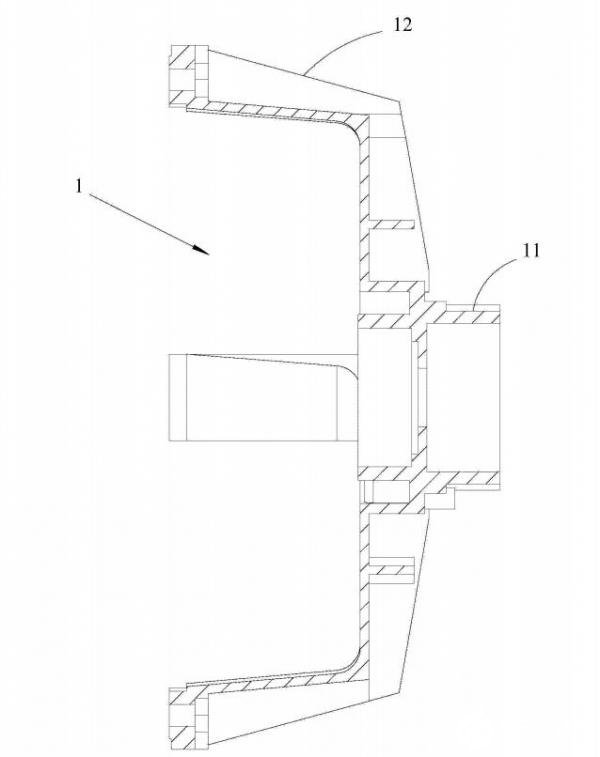

图4 加工零件

11.外圆柱 12.固定脚

如图4和5所示,异型电机端盖由外圆柱和四个固定脚组成,固定脚对称分布在圆周壁上,在加工过程中四个固定脚容易变形。若采用三爪卡盘进行夹紧,夹持位置放在零件活塞座外圆柱面上,由于零件本身四个脚强度比较弱,就会产生让刀和抖动现象,端面的平面度和表面加工粗糙度无法达到要求。若采用四个支撑点支撑住零件端面对面的凹槽处,螺栓和压板压紧端面外缘,避让出需要加工的位置,在实施过程中又会因为四个支撑点和被支撑位置无法完全贴合,导致变形。

图5 零件剖视图

11.外圆柱 12.固定脚

技术方案

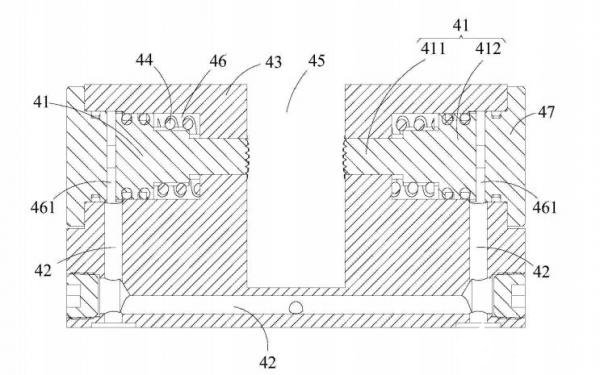

针对以上变形及加工精度问题,设计了一种用于异变形零件的液压夹具。夹具本体一端内陷形成有用于容置异变形零件的凹槽,凹槽外沿的端面上固定有多个夹持组。夹持组包括用于夹持异变形零件的两活塞,活塞正对且间隔设置;内设有供液压油流通推动活塞挤压异变形零件的支线油路。本体内设有连接外部油路的油路,主油路与支线油路密封连通。

图6 液压夹具

1.零件 3.夹具本体 4.夹持组

其中,本体为圆盘状结构、凹槽为对应于本体的柱状槽。本体的另一端向外凸出形成用于固定连接的圆柱。凹槽槽底的中心处凸出有定位圈。凹槽外沿端面上固定有呈对称布置的四夹持组。各夹持组通过紧固件与所述本体可拆卸固定连接。

图7 剖视图

11.外圆柱 12.固定脚

31.凹槽 32.主油路 33.圆柱 34.入油口 35.定位圈

技术效果

用于异变形零件的液压夹具,针对异变形零件的结构特点而设计了多个夹持组,并将设于各个夹持组中的支线油路并入本体的非油路中进行统供油,再通过液压油同时推压各个夹持组中的活塞夹持零件,有效避免零件的装夹变形,确保了夹紧动作的便捷可靠,提高了装夹效率,同时结构简单使用方便。

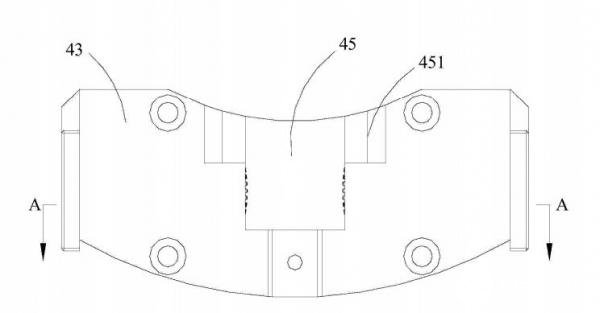

图8 夹持组俯视图

43.夹具体 45.容置槽 451.阶梯

图9

41.活塞42.支线油路 43.夹具体 44.复位弹簧

45.容置槽 46.活塞腔 461.腔室 47端盖

结 语

以上两个解决模具和工件加工变形的方案来自专利分享,同时夹具侠官网“资料库”板块还有上千份专利,找设计灵感,这里是个好去处。

-

液压

+关注

关注

3文章

208浏览量

20732 -

夹具

+关注

关注

0文章

78浏览量

13320

发布评论请先 登录

相关推荐

蔡司扫描仪三维激光抄数设备助力模具制造

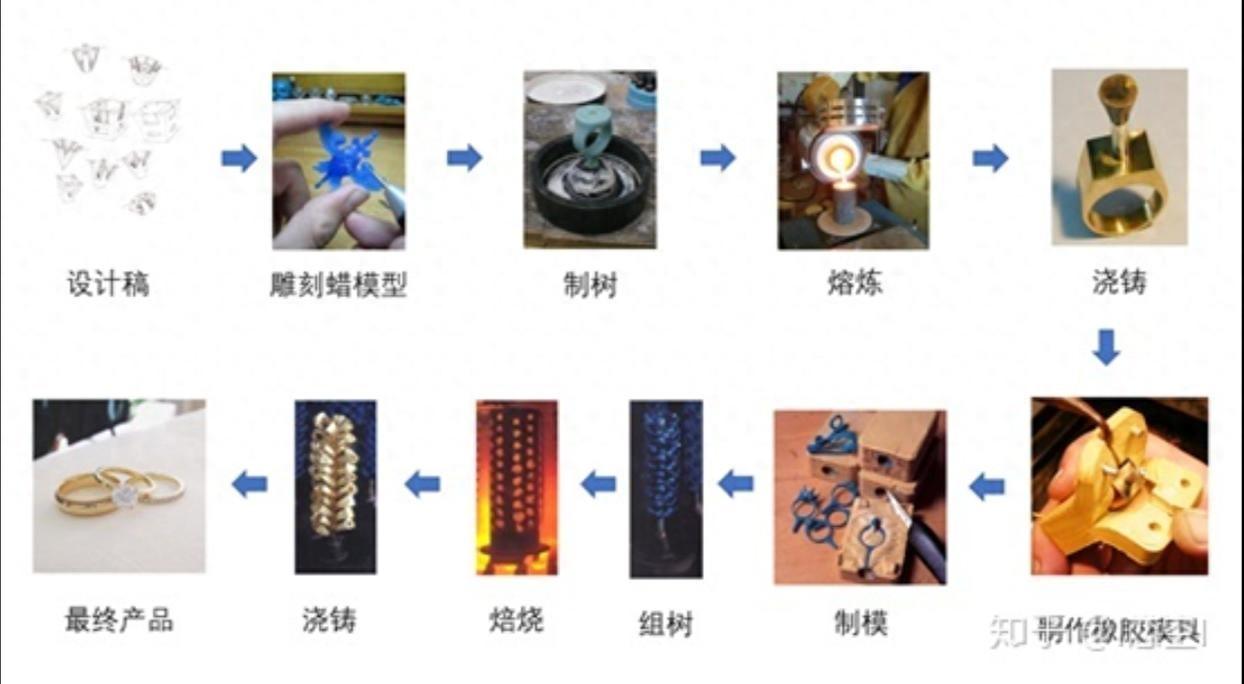

3D打印在珠宝行业的设计和制造应用-CASAIM

双路复用光纤涂覆机HXGK-ST06技术及使用说明书

气密性检测仪工装中的模具与治具:定义与关联

电压放大器在可变形机翼缩比模型主动变形实验中的应用

机床测头助力塑胶模具自动化生产

冲压模具如何实现视觉在线检测?

M12航空接头17芯模具调试方法

M12航空接头12芯模具怎么用

M12 2芯插座模具如何放针?

宝利根拟登陆A股,专注高精模具开发制造

15K超声波模具20K超音波模具制作

线路板变形对电路性能和可靠性有影响吗?

三坐标测量设备精确检测模具尺寸形状和位置

模具制造夹具的防止变形方法

模具制造夹具的防止变形方法

评论