(文章来源:中关村在线)

3D System在官网公开了一份主题为《热塑塑料制造的新世界》的白皮书,内容涉及热塑塑料如何改写注塑成型、选择性激光烧结技术SLS的加工方式和技术原理、SLS相比注塑成型的优势,还分享了一种高性能材料DuraForm EX,能够与注塑聚丙乙烯的性能相媲美,最后白皮书分享了SLS和SLS材料是如何改变传统的制造方式。

这份白皮书中公开的信息基本上都是围绕着3D System现有的SLS技术和所能适配的粉末材料展开,从技术、材料、加工流程、新材料特性等多个维度去阐述SLS技术工艺的优势,从而用于原型制造装配、夹具和固定装置、模具制造等应用场景中。

选择性激光烧结 (SLS) 技术是大规模定制制造以及功能性原型制造趋势日益增长的核心所在。正确的增材技术、材料以及光洁度正在改变制造业。 直接数字化热塑塑料制造提供卓越的品质,同时为注塑成型无法实现的新颖设计参数打开了大门。热塑塑料增材制造还省去了注塑成型模具的 漫长交付时间和预先熔模。

如果从三 个方面衡量成品部件:质量、上市时间和每立方英寸的成本,在许多情况 下,工业 SLS 都能提供更好的总价值主张。 3D Systems 提供各种可3D打印的热塑塑料,专为各种应用而设计。材料专家、设计师和制造工程师可以相互协作,从而获得美观和功能所需的确切特性。这些新的设计和制造选项为产品改进、新设计、新型商业模式 以及新市场打开了大门。

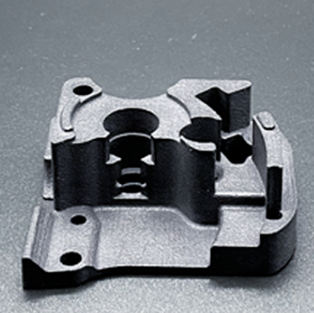

选择性激光烧结技术是一种增材流程,利用强劲的 C02 激光将粉末状尼龙的小颗粒融合在一起来形成三维部件。该模型利用3DCAD数据构建,一次构建一层。SLS 增材流程的一个主要优点就是它不需要模具来制造部件,从而能够以可承受的成本实现大规模的定制制造 流程。

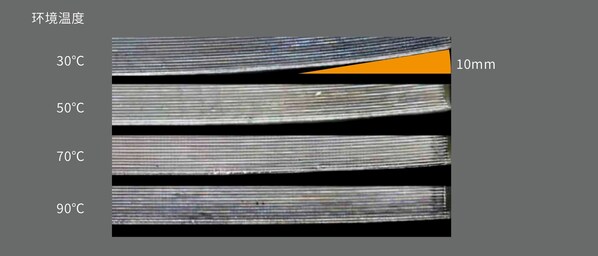

SLS 部件可以在设计时考虑到部件整合,从而无需传统制造中常见的装配流程。工程师现在可以设计生产的几何形状 — 包括其他任何技术都无法生产的 — 活动铰链和可移动 部件,从而节省了生产时间和费用。 SLS 公差出奇的严格。对于 X/Y 平面, 公差为 +/- 0.005”。对于Z平面,首个一英寸公差为 +/- 0.010”,此后每英寸公差为 +/- 0.005”。如此严格的公差支持高度复 杂的几何形状。这些材料经久耐用,并且具有高度的耐热性、耐化学性和抗冲击性。

SLS 材料非常适用于原型制造装配流程,包括自攻螺钉 插入和力矩螺钉,不会出现材料开裂或分裂。这样就可 以早于设计完成之前很久、在更改成本越来越高的情况下对生产和装配过程进行早期模拟。更快的模具制造 一家专业的环境监测设计制造商遵循传统的方法来制 造硫化橡胶壳的模具。每种新模具都需要几个月的时间来开发。该公司与 3D Systems 的咨询工程师合作,将模具装配重新设计为简化的组件。然后删除数字模型以节省打印材料。

他们与 3D Systems 的材料科学家合 作,发现 DuraForm® PA 与新的制造方法完美匹配。新 模具在 325°F @ 1.5~2.0 大气压的烘箱中测试了大约 3 小时,结果证明与传统模具材料的质量相同。该流程将模具制造过程缩短了六周。

材料的选择是一个关键的工程决策,需要满足耐高温或 抗冲击强度的要求,但您也可以考虑后处理的需求和要 求。由于 3D Systems SLS 利用 Nylon 作为其大部分材 料的基础,因此直接利用底漆、油漆和涂层就可以获得 完美的成品。

一家航空航天公司意识到,对于生产线的工作人员而言,将 飞机面板精确装配到机身上非常令人头疼,然而,使用传统 方法制作夹具是一项巨大的挑战。使用 3D Systems 的热塑 塑料SLS 材料,可以直接利用 CAD 数据快速制作夹具,从而几乎可以立即开始装配,并且 生产线的效率也会更高。

(责任编辑:fqj)

-

3D打印

+关注

关注

26文章

3546浏览量

109007 -

导热塑料

+关注

关注

1文章

138浏览量

9391

发布评论请先 登录

相关推荐

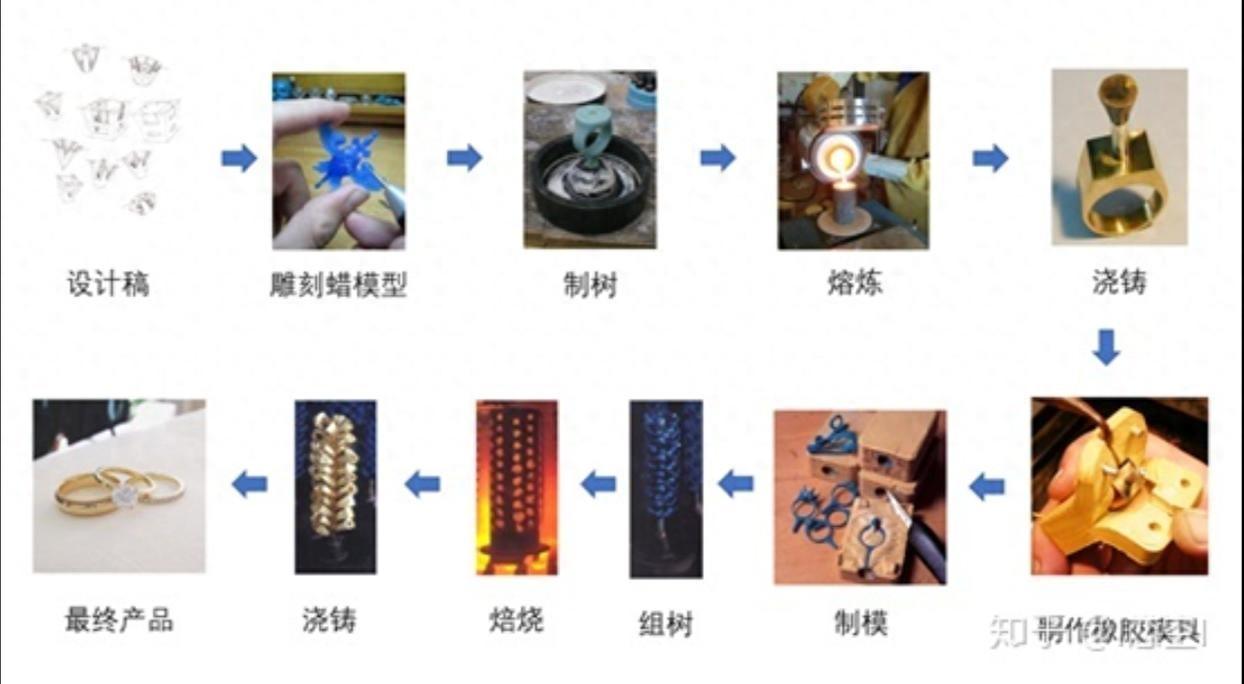

3D打印在珠宝行业的设计和制造应用-CASAIM

紫光同芯参编《智能底盘操作系统白皮书》发布

华为发布天线数字化白皮书

美通社推出《智能科技行业媒体概况》白皮书

远铸智能发布最新白皮书 高温腔室解锁FDM 3D打印无限潜能

3D打印白皮书,热塑塑料制造的新世界

3D打印白皮书,热塑塑料制造的新世界

评论