KUKA 车身焊装系统实现稳定的大型零件焊接过程

自 1979 年以来,G 级车一直是梅赛德斯-奔驰产品系列中不可或缺的一部分。这款经典传奇越野车坚固耐用,即使经过最新改款,仍旧保留了这个特性:重点聚焦技术和辨识度 - 这两个特征始终是 G 级车的特色。特别是梯形车架也经过翻新改良,能为车身提供最必要的稳定性,让这辆加长 53 毫米和加宽 121 毫米的越野车无论在泥泞、碎石或难以通行的路面上,都能开辟出自己的道路。

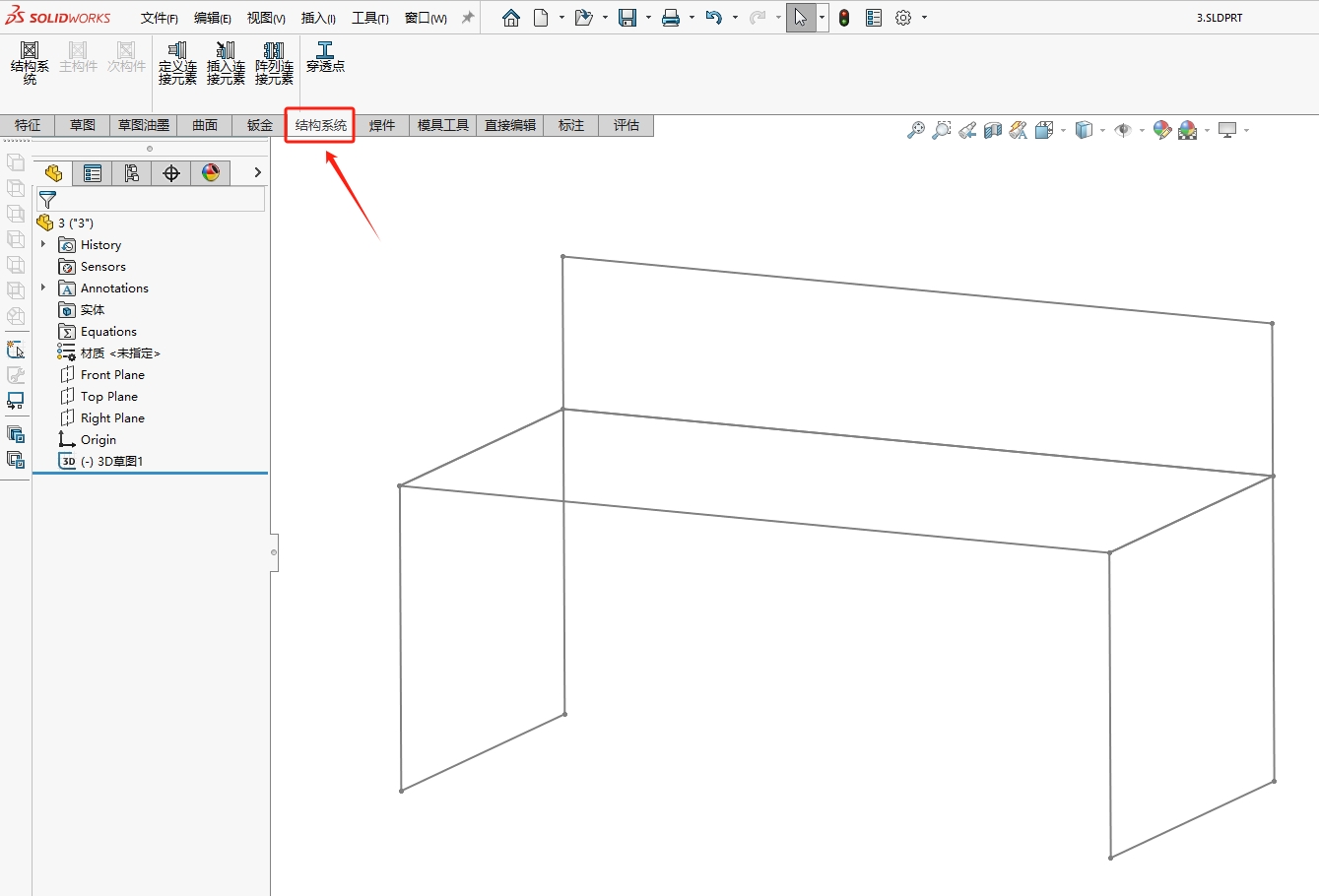

同时,新款 G 级车也开启了制造业的全新时代:过去,许多大型零件都必须以人工手动焊接;如今,MAGNA Presstec 的一条 KUKA 生产线就能接手这些工作,包括全自动焊接梯形车架。

解决方案

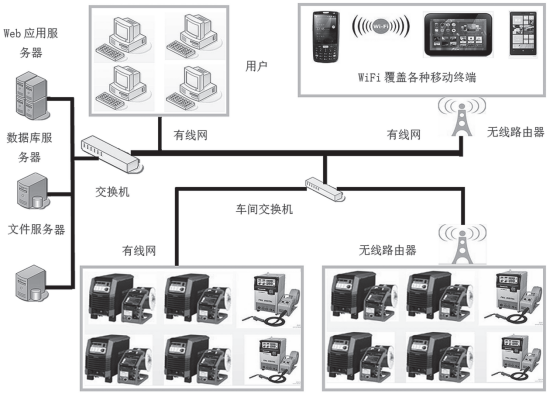

45台机器人,尤其是 KR 30 L16 型 MAG 机器人和 KR 240搬运机器人,联手负责连接大量零件和自动焊接梯形车架。厂房左侧空间作为缆线卷筒或机器人设备的供应通道,而组件料架则作为生产过程中各个零部件的放置处。使用 KUKA 专用标准 miKUKA 进行控制与流程检查。该标准可透明化呈现有关机器状态的信息,并通过标准化功能简化操作方式。

每年自动焊接 20,000 个梯形车架

自动化 KUKA 车身焊装系统每年出产高达 20,000 个梯形车架。部分超大型工件在不同的工位上焊接在一起。前部车身和后部车身这两个主要组件的生产线,系统结构相同,只是布设方式左右相反。该解决方案的主要组成部分是两个挤压站。凭借精心设计的焊接流程,在焊接零件时可以最大程度地避免变形和应力影响。

-

机器人

+关注

关注

211文章

28524浏览量

207558 -

焊接

+关注

关注

38文章

3181浏览量

59899

原文标题:KUKA自动化梯形车架生产方案

文章出处:【微信号:jiqirenyingyong,微信公众号:jiqirenyingyong】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

FLIR红外热像仪在汽车塑料零件焊接中的应用

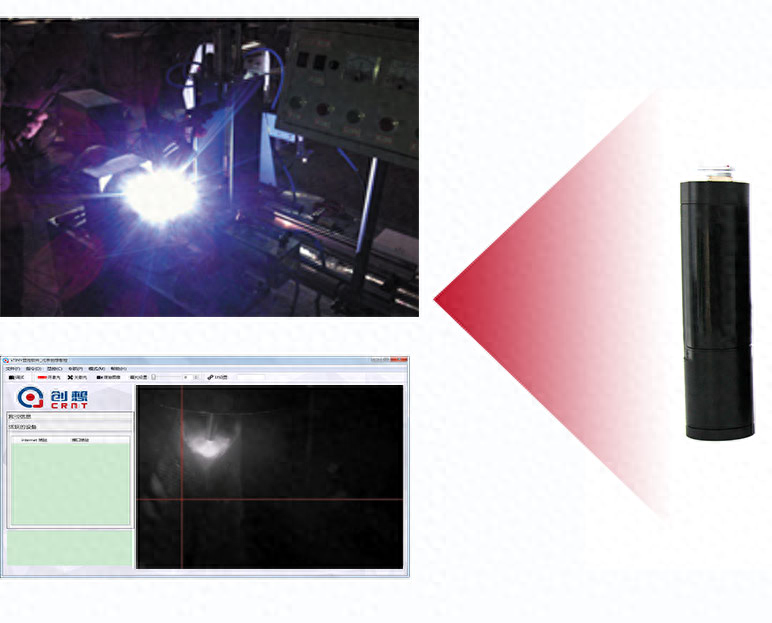

自动焊接能量记录仪:精准监控焊接过程能量变化

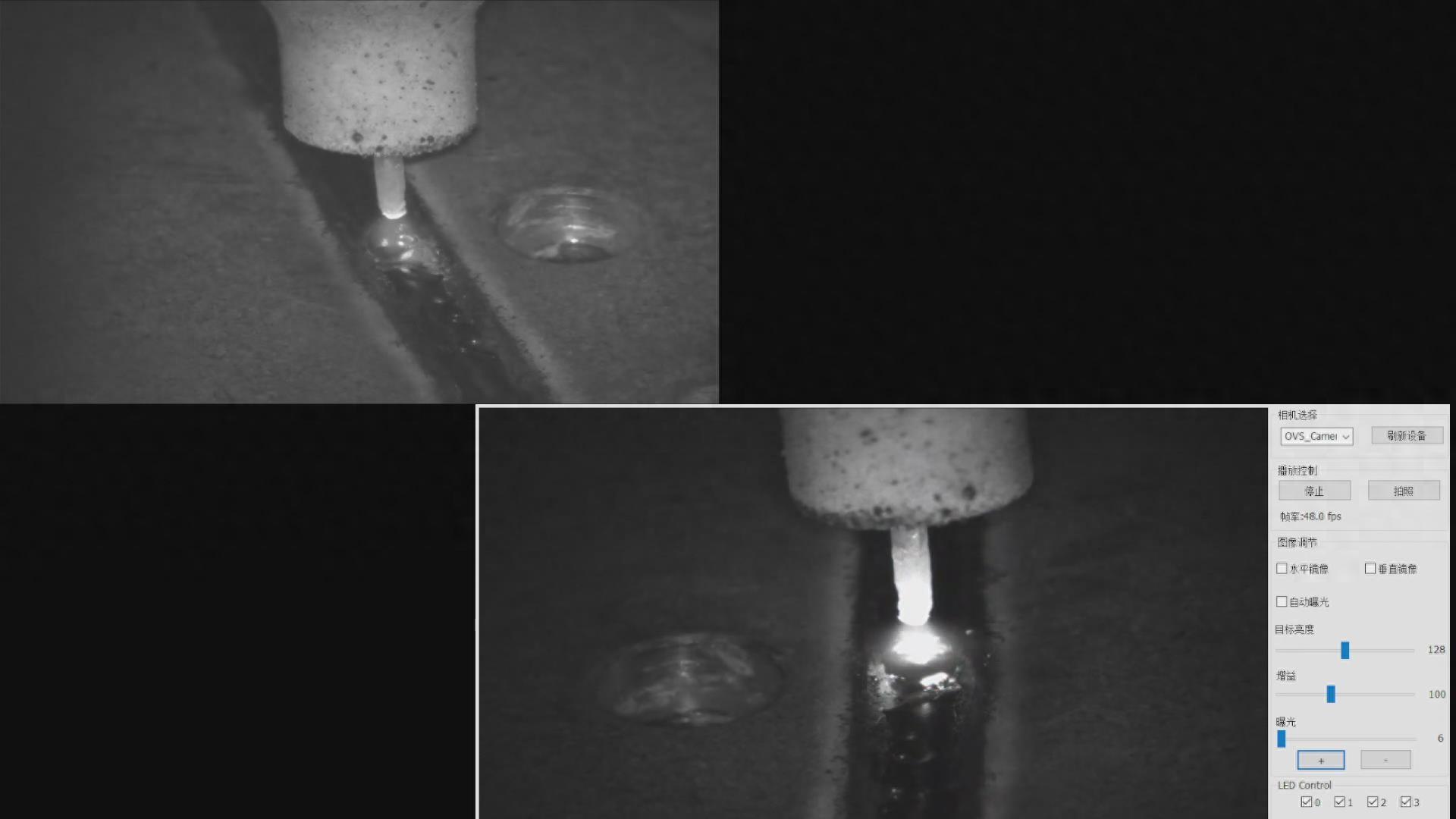

焊接过程可视化的应用前景有哪些

焊接过程视觉监控技术的应用与挑战

比斯特自动化|圆柱电池气动点焊机焊接过程不稳定的原因分析

SMT贴片电阻电容小零件发生空焊及立碑效应的原因?如何改善呢?

焊接过程监控记录

KUKA车身焊装系统实现稳定的大型零件焊接过程

KUKA车身焊装系统实现稳定的大型零件焊接过程

评论