(文章来源:EEWORLD)

第四次工业革命正在改变我们制造产品的方式,这要归功于制造和加工设备的数字化。过去几十年,我们已经见证了自动化技术带来的好处,现在随着数据处理、机器学习和人工智能的 进步,进一步促进了自动化系统的发展。如今,自动化系统的互联水平日益提高,可以实现数据通信、分析和解译,并在工厂区域实现辅助智能决策和操作。智能工厂计划则通过提高产量、资产利用率和整体生产力来创造新的商业价值。它们利用新数据流来实现灵活性和优化质量,同时降低能耗并减少废物残留。此外,云端连接智能系统通过支持大规模定制,使制造环境更加高效。

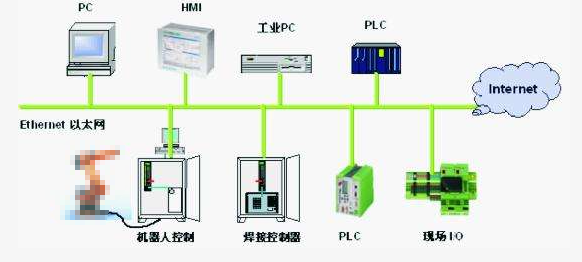

工业4.0的优势就是能够充分利用不断增加的数据做出更好的决策。在整个自动化系统中,能否及时获取和传输数据取决于连接网络。为应对日益增长的数据量,网络技术以及制造工艺流 程和方法都必须不断改进。智能、互联的自动化环境需要数字连接系统、机器、机器人等,以创建和共享信息。这些机器采用的通信方式以及部署的工厂通信网络是企业的核心,也是推动实现工业4.0的关键。

整个厂区的所有(甚至远程位置)传感器和驱动器都需要无缝连接,但使用现有的基础设施无法实现。如果未来需要通过企业层级的数据来提供可行的见解,我们面临的挑战就是找到一 种方法,使这些前所未有的海量数据能够在不破坏通信网络的情况下传输。这就提出了一个问题:如何设计、构建和部署能够满足当今自动化环境和未来虚拟工厂需求的工业通信网络。

由于互联是实现工业4.0愿景的核心,因此企业要真正实现互联,必须满足三个条件。第一,更高水平的信息技术(IT)或企业基础设施必须与厂区的控制网络融合。第二,厂区中现有的各 种网络或生产单位必须协同共存,支持交互操作。第三,我们需要在整个工艺环境中实现无缝、安全的连接,从工艺终端一直到企业云。

为了应对这些挑战,我们需要采用支持实现互操作性、可扩展性和覆盖范围目标的基础网络技术。部署广泛的以太网技术就是理想的解决方案。它提供高带宽,支持快速调试,还可以广 泛部署在所有制造环境的IT基础设施中。

然而,考虑到实时操作的需要,标准以太网并不能作为工业控制基础设施的可行解决方案。操作技术(OT)控制网络需要确保将通信消息准时送达既定位置。以确保手头的任务或流程操作 无误。用于路由流量的TCP/IP协议并不能从本质上保证确定性性能达到这种水平。与标准以太网支持文件共享或访问网络设备的方式一样,工业以太网允许控制器访问数据,并将来自PLC的指令发送给厂区各处的传感器、驱动器和机器人。关键的区别在于延迟或未送达消息造成的影响。在非实时应用中,网页更新缓慢带来的影响很小,但在制造环境中,则可能导致从浪费材料到造成意外人身伤害等很大影响。

因此,工业以太网已成为控制级操作技术的首选技术。不仅是IT和高层级OT网络之间,工厂OT网络的各层级和终端节点传感器之间都要实现无缝连接。如今,在低层级OT网络 中实现连接需要使用复杂的高功耗网关,在更高层级的以太网中,则需要使用融合IT/OT网络。拥有覆盖整个厂区,基于以太网、可互操作的自动化网络之后,则无需再使用这些网关,因此可以简化网络本身。事实上,用于转换和支持OT网络上层连接的协议网关不能直接寻址,并且会在网络中造成隔离。这种数据隔离会限制整个工厂共享信息的能力。

由于数据包交付和时序的确定性可确保控制应用满足强制要求,所以许多供应商开始提供适合OT网络的实时协议。这导致解决方案虽然是确定性的,但依赖于各供应商的协议。因此出现了大量不兼容的解决方案,每种解决方案采用不同类型的通信协议在不同制造单元内运行,且彼此之间不能互操作。

由此导致长期存在数据隔离或数据孤岛问题。所以需要一种解决方案,使采用不同协议的不同制造部门能够共存,且能够在不降低控制流量的情况下共享网络。这种解决方案就是时间敏感型网络(TSN)——一种基于IEEE 802.1规范、与供应商无关的实时以太 网标准。

其目标是构建融合网络,其中每个协议都能采用确定性的可靠方法共享线路。TSN是提供所需确定性的标准工具箱。它代表向可靠的标准化连接体系架构的过渡,通过专用现场总线消除数据隔离。这种网络融合反过来又通过提高网络本身的可扩展性,在10 Mbps至1 Gbps甚至更大的带宽范围内推动生成更多数据。

可能的情况是,新设施中会全面采用TSN,但在现有工厂部分单位中则逐步采用。对于现场设备的制造商来说,这意味着在不久的将来,需要同时支持传统的工业以太网解决方案以及TSN。

(责任编辑:fqj)

-

工业以太网

+关注

关注

10文章

614浏览量

42312 -

工业制造

+关注

关注

0文章

403浏览量

28041

发布评论请先 登录

相关推荐

通过工业以太网来加速向工业4.0的过渡

通过工业以太网来加速向工业4.0的过渡

评论