(文章来源:中关村在线)

从概念到批量生产,创新一直是新秀丽DNA的组成部分。每年,位于比利时Oudenaarde的新秀丽设计团队都会为欧洲市场设计一系列新的硬壳旅行箱。其中一些是外观改进,另一些则是带有新功能组件的全新系列。在进入新秀丽的工厂生产之前,所有产品都要经过严格的设计评审和功能测试。在过去的十年里,3D打印帮助设计团队在推进新项目的过程中找到了能应对复杂挑战的创新解决方案。

“ 3D打印帮助我们在满足客户高标准要求的同时,快速做出好的设计。”新秀丽欧洲区产品开发主管Vivien Cheng解释说,“我们的每一个箱子都要既轻便又有很高的强度,同时具备耐用性和易用性。最初,我们主要将3D打印用于外观原型件,然后是功能性原型件。现在,我们在生产流程的每个阶段都使用3D打印:外观原型件、概念验证、功能性原型件和生产线工具。”

尽管新秀丽现在每周需要3D打印大量的部件,但公司的战略决策是依托Materialise等外部打印服务商,而不是建立自有的3D打印设施。做出这个决定综合考虑了成本和灵活性,使新秀丽能持续使用到最新的技术,并能与3D打印领域的专家建立卓有成效的合作伙伴关系。

新秀丽硬壳旅行箱中使用的多数组件都是通过注塑成型生产的,投入生产的代价很高。工程设计团队的任务就是尽量避免代价高昂的模具修改和制造错误的模具。

“在原型制造上花费大量预算看上去是一笔巨大的投资。” Vivien继续说道,“但是,如果这能帮助我们在购买价值数十万欧元的模具之前,确保每个部件都完美无缺,那这笔投资就非常值得了。3D打印使我们能够快速迭代,并深入测试和评估期间的每一个设计变化。我们可以快速地找到关键问题的答案,比如:这款新的把手足够舒适吗?它看起来怎么样?是不是容易坏?甚至是:这个全新的概念会在实用性和功能上满足用户的需求吗?

全新的概念带会使箱子变得非常复杂,比如通过内部隔层将旅行箱变成一个移动办公室。在我们确定某个设计之前,能够真实地看到这些想法和概念非常重要。有时,我们会把旅行箱的很大一部分都打印出来,用于设计验证和产品优化,以便我们更快地做出明智的决定。”

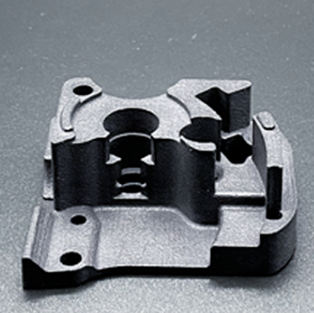

功能性原型还用于测试产品质量。我们打印了外壳加强部件以进行跌落测试,并且根据质检结果,在下注塑模具订单之前进一步优化这个部件。这样,新秀丽就可以在产品生产之前降低故障风险。

外观原型件具有与最终产品相同的外观属性,可以用于营销目的,使团队在产品投入生产之前就可以向外界展示其概念。作为3D打印的独特优势,打印纹理和重现不同材料外观的能力确保团队能创建与最终产品完全一样的原型件。

(责任编辑:fqj)

-

工业制造

+关注

关注

0文章

404浏览量

28075 -

3D打印

+关注

关注

26文章

3552浏览量

109187

发布评论请先 登录

相关推荐

有源晶振在3D打印机应用方案

FPC与3D打印技术的结合 FPC在汽车电子中的应用前景

3D打印技术应用的未来

物联网行业中的模具定制方案_3D打印技术分享

应用在3D打印机的BD系列金属连接器

3D打印汽车零部件建模设计3D打印服务

3D打印可帮助设计团队找到复杂挑战的解决方案

3D打印可帮助设计团队找到复杂挑战的解决方案

评论