5G建设升级,基站建设数量提升,射频器件价值提升,同时也给产业链带来新的机遇和挑战。5G基站引入Massive MIMO技术,同时天线无源部分将与RRU合为AAU,都对5G时代天线的体积及重量提出了更高的设计要求。无线基站集成度越来越高,外壳压铸件尺寸随之增大,设备越来越重,给设备安装、运输带来了困难。沃达丰和中国移动等国内外运营商对无线基站提出高导热、轻量化、低成本的明确指标要求,重量必须小于15公斤。

铝合金压铸件作为无线基站关键结构件,为基站内部的电子元器件及电路板固定提供基础,其重量占设备总重的50%~60%,是基站减重的主要零部件;同事铝合金压铸件是无线基站内部器件散热的主要路径,是保障基站散热效果的主要散热组件。

压铸由于高速、高效而且精度高的优势在基站结构件上的加工上展现其优势,据了解很多采用冲压加工的配件也在逐渐采用压铸加工,甚至于基于4G/5G基站结构件轻量化、高导热需求,半固态压铸成型也已在基站结构件上实现批量量产。

图 润星泰开发的薄壁散热壳体

半固态金属成型是一种针对固、液混合态的金属浆料成型加工的工艺方法的总称,是介乎铸造和锻造之间的一种工艺过程。我国对铝合金半固态成型的研究主要集中在北京有色金属研究院、北京科技大学等有军工背景的单位,但目前仍处小批量试制状态,未规模应用。

北京科技大学在半固态流变压铸方面属于领先的地位,是国内最先研究半固态技术的高校之一,已研究了多种浆料制备方法和装置,并得到国家发明专利授权。部分装置已在压铸机上小批量的应用,效果不错。为促进金属加工企业上下游交流对接,在8月27~29日,艾邦将在东莞厚街举办第三届5G加工产业链展览会,并且还将有多场5G金属加工论坛,想了解很多关于5G金属加工的市场情况,欢迎相关企业参展或参观;

由于通信设备对精密结构件的高导热、轻量化需求趋势,中兴通讯通过与珠海润星泰合作研发,其半固态压铸已在中兴通讯4G无线基站设备ZXSDR R8972E和ZXSDR R8862A上规模应用。以下是对半固态压铸技术在基站壳体结构件上的应用介绍,以供参考;

1

半固态压铸技术的介绍

以下是中兴与珠海润星泰就ZXSDR R8972E新型的紧凑型TD-LTE两路远程无线电单元(RRU)外壳采用半固态压铸技术的一个应用优势分析。

材料及产品性能指标

在满足产品对压铸件强度的条件下,在铝基合金中减少Si含量,适当降低抗拉强度,显著提高合金材料导热系数,同时通过试验调整合金中Cu、Mg、Ni、Fe、Mn、Zn等微量元素,研制出半固态用高导热铝合金材料ALSi8,经过测试,具有良好的综合性能,其导热系数超过140W/m.K,比常用压铸材料ADC12导热系数约92W/m.K和YL102导热系数约121W/m.K分别提高57.6%,19.8%。

半固态浆料的制备

采用“金属半固态浆料的制浆及送料一体化设备”等自有专利技术,使批量生产过程中研发的第二代半固态制浆送料一体化设备可以连续制备半固态浆料,每一个压铸循环(60~120s)可制备8~10KG半固态浆料。

采用半固态制浆及送料一体化技术,提高了制浆效率及缩短了浆料送料时间,精确控制浆料的温度,确保向压铸机内注入的球状晶粒固体含量恒定的半固态浆料,以保证压铸作业的效率和压铸件的质量。半固态制浆设备每个压铸循环(节拍为60~120秒)能产生8Kg以上半固态浆料用于连续压铸生产。

表1 材料关键性能指标要求(制备的半固态浆料在零件形成后应满足以下要求)

性能指标

晶粒大小非枝晶晶粒

平均晶粒尺寸≤50um

密度≤2.75 g/cm3

抗拉强度≥160MPa

断后延伸率≥3%

导热系数≥140W/(m﹒K)

结构特征

壳体散热齿厚高比不大于1:20(齿顶厚度不超过1mm,拔模斜度1°),散热齿减薄(齿顶1.0mm、脱模角度1度)、基板壁厚减薄至1.8±0.1mm)。

类别设计前设计后

基板壁厚2.8mm1.8±0.1mm

散热齿顶厚度1.6mm1.0mm

拔模斜度1.5°1°

散热能力20.4W/L24.2W/L

壳体散热齿厚高比不大于1:20(齿顶厚度不超过1mm,拔模斜度1°)。同时,压铸件结构设计采用热管技术,提高幅度达到18.6%。

模具设计与压铸工艺

模具通过对流道系统、排气系统、冷却系统的研发及设计,确保半固态浆料通过大流道顺序填充模具型腔。采用模温机控制技术,有效实现对模温的均衡调节,保证半固态浆料中的球状晶粒组织的含量恒定,使压铸件内部组织致密及铸件的热变形小;压铸工艺采用双重增压的压铸技术,通过伺服控制系统精确调控压射时间和压力,确保半固态压铸件的质量。

半固态压铸技术在重量及成本上的优化

1)材料成本:ZXSDR R8972E壳体重量由3.4Kg减轻到2.5Kg,滤波器零件2.6Kg减轻到1.4Kg;与液态压铸件相比,零件减重幅度26%~46%,节约材料。

2)模具成本:半固态浆料的温度为600°C,充型时对压铸模具的热应力小,大大降低模具的热疲劳,模具寿命可以提高50%以上,减少产品的模具费用。

3)机加成本:零件变形小,尺寸精度高,毛坯平面度由0.5减小到0.3以内,免机加工(螺纹孔除外),降低产品的加工成本。

半固态压铸的优势

1)采用半固态压铸技术,制浆与压铸机一体化,质量稳定,生产效率高,实现了无线基站壳体轻量化、低成本。

2)采用新的合金成分配比,合金材料导热率达到147W/m﹒K,提高合金无线基站导热性能,降低设备温度。

3) 相对普通压铸产品,半固态铸件的尺寸精度高,延长模具使用寿命。

半固态成型技术生产的压铸件具有内部组织致密,热变形小的特点,可生产薄壁壳体零件。目前半固态技术在散热壳体类、滤波器类薄壁腔体压铸件上已得到应用,对无线基站减重和散热具有十分重要的意义。据了解,今年全国计划投建50万个基站,到明年预计200万个,在未来3到5年将全国覆盖,在基站的加速落地下将给金属加工行业带来新的一波发展机遇,目前很多压铸加工、设备厂家已陆续接单。

本文来源:珠海润星泰的无线基站壳体用高导热铝合金半固态压铸件开发及应用

5G基站加速落地,工信部透露2020全年将新建50万个5G基站,为保证后续的各种5G设备的信号传输工作,除了5G非金属材料, 精密金属结构件也将迎来新一波需求高峰,欢迎5G终端,基站等通讯设备制造商,半固态压铸、吹胀板、液态金属、粉末冶金等金属加工,模具,压铸机、注射机、CNC、精雕机,锌/铝/镁合金、不锈钢等材料厂商加入一起交流。

责任编辑:pj

-

基站

+关注

关注

17文章

1398浏览量

66833 -

5G

+关注

关注

1355文章

48479浏览量

564820

发布评论请先 登录

相关推荐

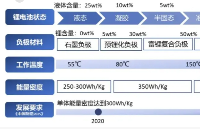

固态电池技术的最新进展

三坐标工业CT为压铸件生命周期提供质量解决方案

半固态压铸技术的介绍

半固态压铸技术的介绍

评论