近年来,我省围绕电子信息、轻工纺织、医药石化、汽车及零部件等重点行业,实施国家智能制造新模式及综合标准化项目36项、国家智能制造试点示范项目25项,打造一批智能制造标杆企业。这些企业在此次支撑服务疫情防控和复工复产方面取得了一些成效。

卧龙是全球知名的电机及驱动解决方案制造商,“以全球电机NO.1”为目标。在此次疫情下,卧龙在最短时间内实现在国内的25家制造工厂中,除武汉ATB外的其他工厂均全面复工复产,全集团员工到岗率达95%。作为地方龙头骨干企业,卧龙集团还迅速协同带动了一批小微企业、配套企业、关联企业复工复产,为产业链复苏作出重大贡献。

得益于近几年数字化和智能化的建设,卧龙快速复工,并将工业互联网深度应用到企业的全球化运营、现代化管理和智能工厂建设中。

在卧龙电驱EV事业本部,工信部重点支持的智能制造项目“新能源汽车电机智能制造新模式应用”已顺利建成。这个项目斥资3.89亿元,不仅是全国面向电机行业的工业互联网网络化应用创新试点示范项目,还成为浙江省首个机电制造行业5G智能改造试点。

项目实施后:

企业生产效率提高了81.9%

运营成本降低了65.6%

产品研制周期缩短了38.8%

产品不良品率降低了63.9%

能源利用率提高了83.6%

MES制造执行管理系统、PLM工艺标准管理系统、ERP企业资源计划管理系统、WMS智能仓储系统和SRM采购管理系统的连接,构建起智能制造的“中枢神经”,让数字化应用发挥最大功效。

工人数量在削减的同时,个体素质也在提升,劳动力结构逐步转变,企业管理水平也随之提升。

以“新能源汽车电机智能制造新模式应用”为代表的智能制造项目,迅速带动了卧龙内部全球工厂的数字化、智能化改造进度,成为全国电机行业企业数字化应用的样本。截至目前,卧龙已改造完成5家工厂,2020年计划再改造5家,争取三年内完成主要工厂的智能化、数字化改造,达到德国和日本企业的优秀水平。

从疫情期间各工厂产能提升对比数据可以看出,无论是产能爬坡速度还是产能达产状况,智能制造工厂都远超传统制造工厂。全力推进数字化车间及自动化生产线建设,不仅将成为卧龙全球工厂在后疫情时代的主要发展引擎,真正提高公司产业自动化水平,实现降本增效,同时也将带动产业链上下游企业转型升级,引领并服务于行业高质量发展。

浙江省汽车工业技术创新协会、浙江省新能源汽车产业联盟以“数字化制造,平台化服务”为宗旨,针对企业在技术、人才、资本、市场等方面提供全方位服务。平台集聚整车、零部件及产业链相关的优质企业,共同构建浙江省新能源汽车产业生态圈,推动浙江新能源汽车加快发展,领跑全国。

责任编辑:pj

-

新能源汽车

+关注

关注

141文章

10519浏览量

99414 -

智能化

+关注

关注

15文章

4869浏览量

55343 -

数字化

+关注

关注

8文章

8708浏览量

61726

发布评论请先 登录

相关推荐

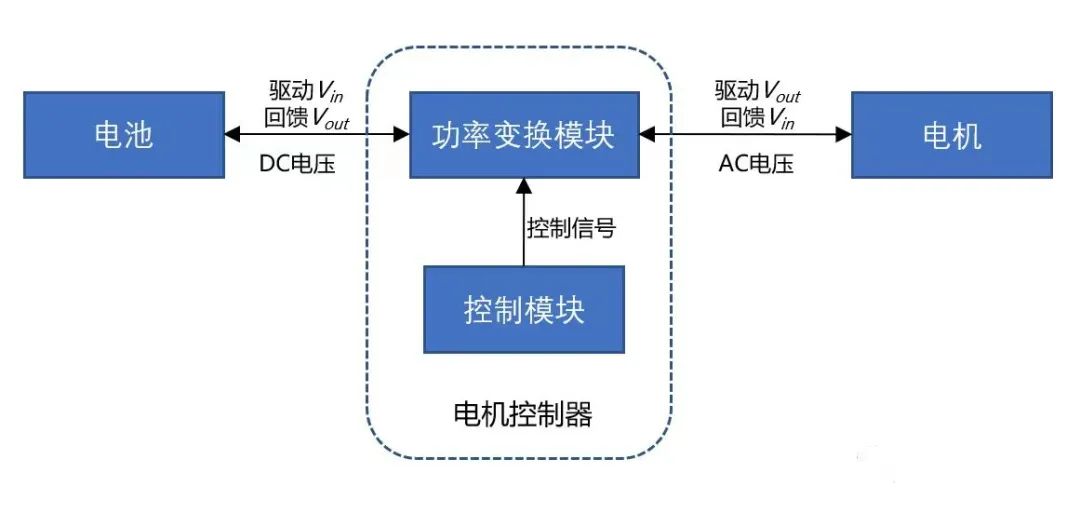

新能源汽车电机控制器工作原理

思瑞浦发布首款汽车级电流检测放大器TPA132Q!具备PWM抑制能力,助力新能源汽车电机驱动、工控智能感知!

新能源汽车电机定子铁心焊接技术详解

【换道赛车:新能源汽车的中国道路 | 阅读体验】 新能源到底新在何处?新能源在国内如何发展?

上汽通用五菱X ZETag:助力新能源物流新模式

“新能源汽车电机智能制造新模式应用”已顺利建成

“新能源汽车电机智能制造新模式应用”已顺利建成

评论