在浙江兆丰机电股份有限公司新建的数字大脑中心,工厂每一个生产车间的温湿度、空气质量、实时产量,每一道工序与设备的效率、能耗、合格率,以及每一笔订单的去向、地区分布与产品运行状态,都明明白白地呈现在电子大屏上。

在数字大脑的助力下,去年兆丰机电做一套汽车轮毂轴承单元的生产节拍,已经从18秒提速到15秒,交付时间提前了7天。站在这样的高起点上,就像10秒以内的百米赛跑,再提速哪怕0.001秒也极为不易。但就是如此,兆丰机电今年一套汽车轮毂轴承单元的生产节拍又缩减到了14.5秒,交付时间再提前2天。

兆丰机电董事长孔爱祥,把这个数字大脑中心称作“智慧驾驶舱”。如果把整个企业看作一台复杂又精密的巨型机械,这个面积不大的“舱体”就是保障高效行动的关键指挥中枢,而他本人就是掌舵的总指挥官。

自2013年开始机器换人到2018年启动全面数字化升级,兆丰机电现已打造出名副其实的黑灯工厂,人均年产值从85万元提升到295万元。“数据计算已经成为重要的生产力,数字化、智能化是未来工厂发展的趋势。”这是孔爱祥这几年常常挂在嘴边的话,也是他带领企业持续探索创新的信条。

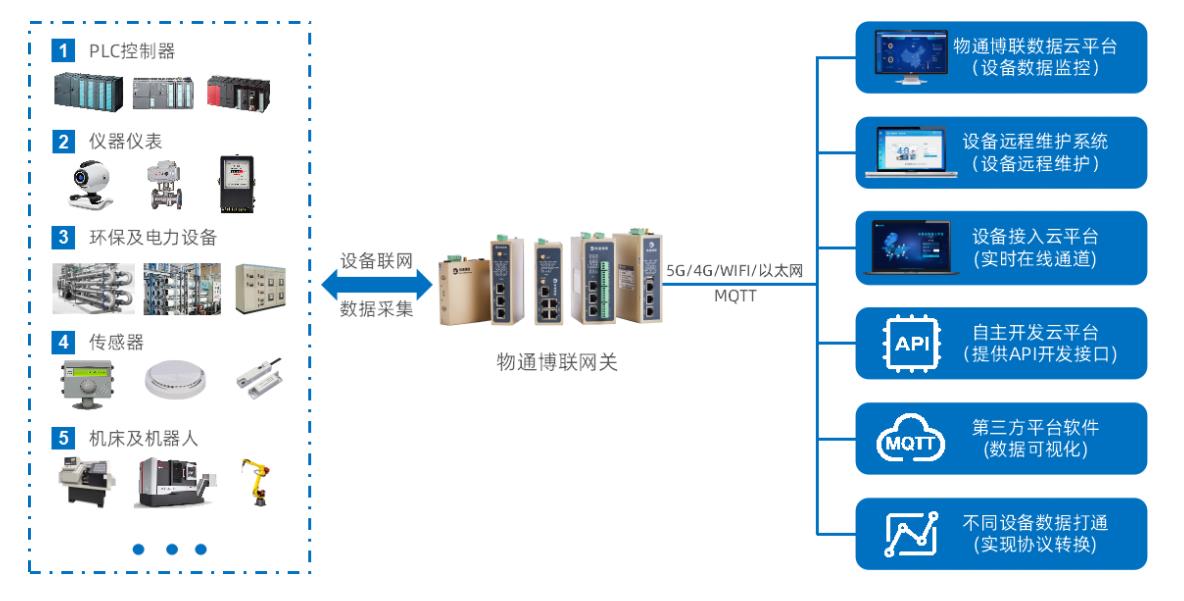

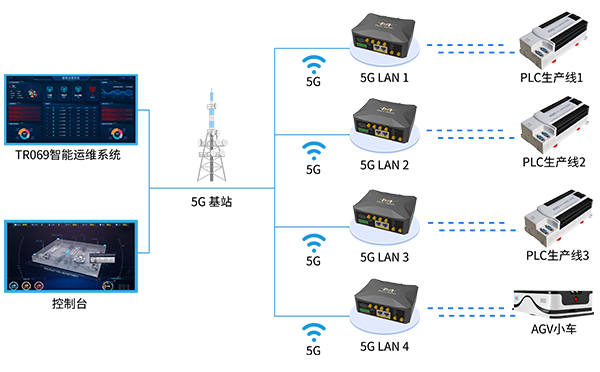

数字大脑赋予兆丰机电独一无二的“加速度”,生产力的提升又成为数字大脑不断进化的原动力。响应国家“新基建”号召,企业正在探索建立全域感知、全局协同、全线智能的“5G+”智能制造工厂,目前5G网络已经全面覆盖兆丰机电的第三厂区。

依托5G超大带宽、超低时延、海量连接的特性,兆丰机电得以在核心零部件上利用大数据分析与计算,提升关键工艺水平。以淬火工艺为例,其涉及电压、电流、冷却时间等27个参数与影像采集点,需要具备每秒30万次左右的云计算能力,但凡有一个数据出差错,就会出现不合格产品。在5G网络下,淬火相关的27个参数全部可以实时控制,达到实验室运算的理论状态,轴承的废品率可降低到500PPM(注:500PPM为百万分之五百)。

同时,从第三代产品开始,兆丰机电为汽车轮毂轴承单元内置轮速传感器,实现远程运维。一旦感应到产品使用状态异常,数字大脑中心的大屏就会发出警报,系统将自动提醒用户到附近的维修店进行保养或维修。

据了解,目前兆丰机电还在建造数字化、智能化程度更高的第四工厂,预计今年8月就能顺利投产。

浙江省汽车工业技术创新协会、浙江省新能源汽车产业联盟以“数字化制造,平台化服务”为宗旨,针对企业在技术、人才、资本、市场等方面提供全方位服务。平台集聚整车、零部件及产业链相关的优质企业,共同构建浙江省新能源汽车产业生态圈,推动浙江新能源汽车加快发展,领跑全国。

-

数字化

+关注

关注

8文章

8776浏览量

61895 -

5G

+关注

关注

1355文章

48476浏览量

564757

原文标题:企业风采|兆丰机电:数据计算转化为生产力,黑灯工厂5G全覆盖

文章出处:【微信号:e700_org,微信公众号:汽车工程师】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

人工智能与计算产业生态峰会暨哈尔滨新质生产力峰会圆满落幕

电线电缆制造5G智能工厂物联数字孪生平台,推进制造业数字化转型

5G钢铁工厂数据采集物联网解决方案

从制造到智造!5G工业路由器赋能5G LAN全连接工厂建设

兆丰机电:数据计算转化为生产力,黑灯工厂5G全覆盖

兆丰机电:数据计算转化为生产力,黑灯工厂5G全覆盖

评论