液压阀是构成液压系统的重要元件, 它的很多阀体主阀孔两端结构相似, 同轴度要求高。采用具有普通液压卡盘的数控车床加工时, 需将阀体手工调头、两次装夹,才能完成加工。经过改造为可自动控制的液压分度卡盘后,加工两端结构相似的工件时,在数控系统的控制下可以在主轴高速旋转中进行回转分度,工件只须一次装夹就可完成两端的调头加工。

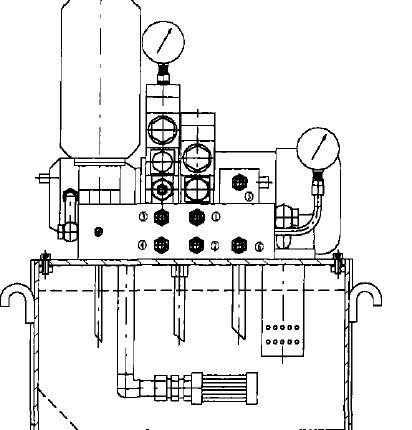

图1 液压阀阀体示意

一、分度卡盘的结构特征

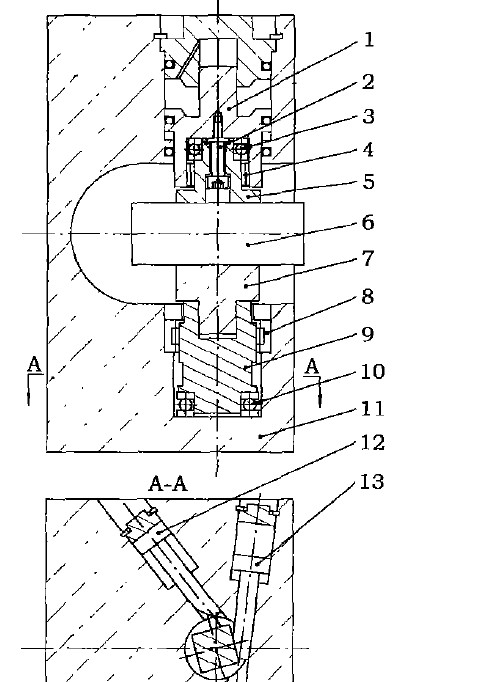

分度卡盘液压系统由液压泵站、旋转阀、输油管和分度卡盘四部分组成。液压泵站独立于数控车床之外,避免液压泵站振动、发热对机床精度的影响;泵电动机组由变量泵和电动机组合而成,同轴度好;液压控制回路采用集成块叠加液压阀式结构,结构紧凑;截止阀镶嵌于集成块内部, 蓄能器安装在集成块上。

图2 液压泵站示意图

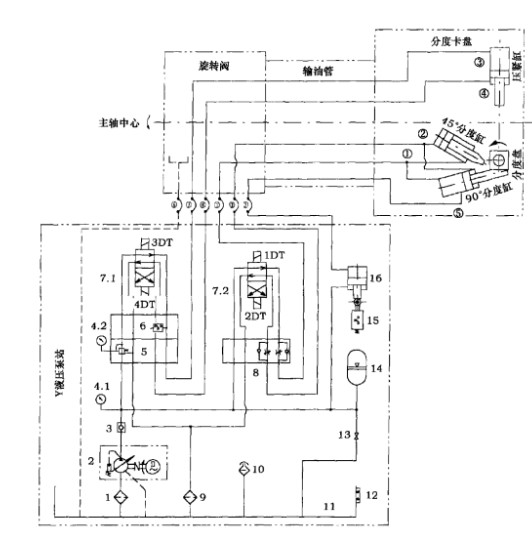

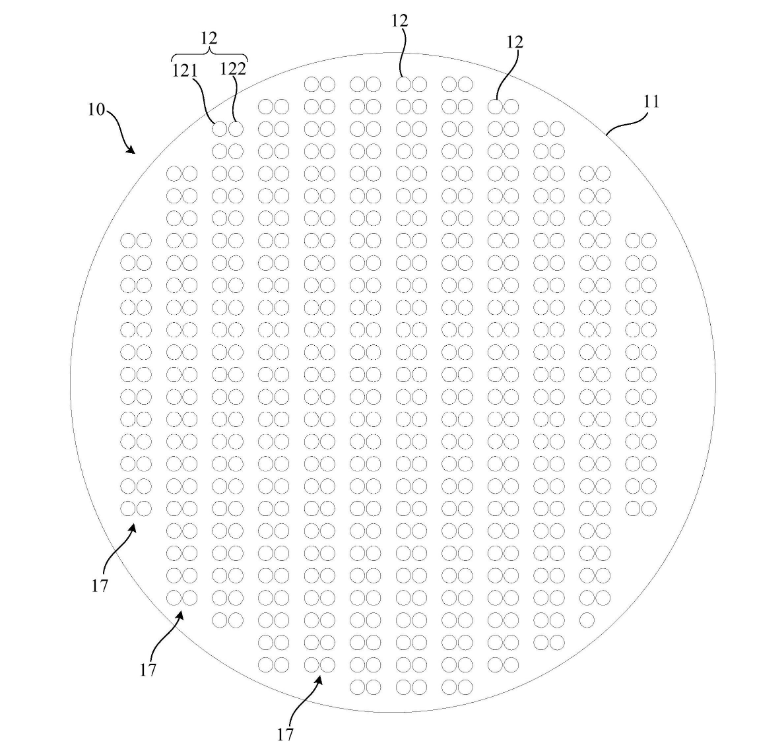

分度卡盘由卡盘体、压紧活塞、90°分度活塞、45°分度活塞、推力轴承、滚针轴承和上下卡爪组成。上卡爪与压紧活塞之间由推力轴承和滚针轴承支承并通过阶梯螺钉相联接。卡盘夹紧时, 由于阶梯螺钉与上卡爪之间留有间隙,上卡爪可随分度盘一起在压紧活塞中旋转;卡盘松开时, 上卡爪在阶梯螺钉的带动下,随压紧活塞上升松开工件。分度盘与卡盘体之间也是由推力轴承和滚针轴承支承, 下卡爪通过螺钉固定在分度盘上。卡盘分度时,90°分度活塞和45°分度活塞推动分度盘旋转,完成工件分度。

图3

1.压紧活塞 2.阶梯螺钉 3、10.推力轴承 4、8.滚针轴承

5.上卡爪 6.工件 7.下卡爪 9.分度盘 11.卡盘体

12. 45°分度活塞 13. 90°分度活塞

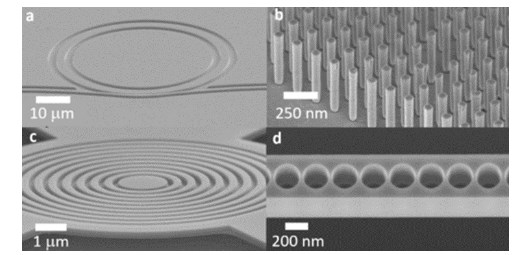

二、工作原理

泵电动机组2(图4)通过进油口处的吸油滤油器1从油箱11中吸油, 经出油口处的单向阀3向控制油路供油。控制油路分为两路:一路为用来控制分度卡盘夹紧、松开的夹紧/松开回路;另一路为用来控制分度卡盘分度的分度回路。

图4

1.吸油滤油器 2.泵电动机组 3.单向阀 4.压力表

5.叠加式减压阀 6.压力继电器 7.电磁换向阀 8.叠加式换向阀

9.回油滤油器 10.空气滤清器 11.液压油箱 12.液位计

13.截止阀 14.蓄能器 15.检验开关 16.检验阀

2.1夹紧、松开回路

当电磁换向阀7.1的电磁铁3DT得电时, 压力油经叠加式减压阀5减压后, 又经电磁换向阀7.1、叠加式压力继电器6及高压胶管进人安装在数控车床主轴尾部的旋转阀, 再经过主轴内部的输油管进人安装在主轴头部的分度卡盘压紧油缸的大腔, 使压紧活塞向外伸出, 实现卡盘夹紧。

当电磁换向阀7.1的电磁铁4DT得电时, 压力油进人分度卡盘压紧油缸小腔, 使压紧活塞向内缩回, 实现卡盘松开。此时压力继电器6与回油接通, 不能发出信号。因此,机床数控系统将锁定机床,使其不能进行加工工作,以确保加工安全。

2.2 分度回路

当电磁换向阀7.2的电磁铁2DT得电时, 压力油经电磁换向阀7.2、叠加式节流阀8、高压胶管、旋转阀及输油管分别进人分度卡盘45°分度油缸的大腔和90°分度油缸的小腔。45°分度油缸的活塞在压力油的作用下缓慢伸出, 推动分度盘逆时针旋转45°;与此同时90°分度油缸的活塞在压力油的作用下逐渐退回。

开始时,检测油路⑤通过90°分度油缸的大腔与回油路①相通,检测阀16的柱塞在其小腔压力油的作用下迅速退回,检测开关15被关闭。随着90°分度油缸活塞的逐渐退回,检测油路⑤与回油路①的联接被油缸活塞切断, 压力油通过90°分度油缸的小腔与检测油路⑤接通。此时检测阀16的柱塞在大腔压力油的作用下,克服小腔压力油的作用向外伸出,压下检测开关15,使之发出信号,通知机床数控系统分度卡盘45°分度完毕。

当电磁换向阀7.2的电磁铁1DT得电时,压力油通过油路①分别进人分度卡盘45°分度油缸的小腔和90°分度油缸的大腔。45°分度油缸的活塞在压力油的作用下逐渐退回,与此同时90°分度油缸的活塞在压力油的作用下缓慢伸出,推动分度盘完成逆时针旋转。

开始时, 检测油路⑤通过90°分度油缸的小腔与回油路②相通, 检测阀16的柱塞在其小腔压力油的作用下迅速退回, 检测开关15被关闭。随着90°分度油缸活塞的逐渐伸出, 检测油路⑤与回油路②的联接被油缸活塞切断, 压力油通过90°分度油缸的大腔与检测油路⑤ 接通。此时检测阀16的柱塞在大腔压力油的作用下, 克服小腔压力油的作用向外伸出, 压下检测开关15,使之发出信号,通知机床数控系统分度卡盘90°分度完毕。工件需调头加工时, 只须将上述过程执行两次即可完成180°调头。夹紧、松开回路和分度回路的回油汇合后, 一起经回油滤油器9流回油箱11。旋转阀的泄油油路⑥由透明塑料软管直接与油箱11相联。

三、主要液压元件的作用

泵电动机组2为压力补偿型变量泵和电动机的组合。液压系统的最高压力, 由变量泵调定并保持, 其值由压力表4.1显示。当液压系统压力升高, 接近调定的最高压力时, 变量泵的输出流量自动减少到补偿泄漏所需的流量, 并能随泄漏量的变化自动调整, 保持调定的最高压力不变。因此系统功率损失少, 油液温升小。

单向阀3用以保护油泵, 防止系统压力突然增高,油液倒流损坏油泵;当突然停电或机床发生事故时,保证分度卡盘仍处于夹紧状态,不致发生危险。

叠加式减压阀5用来调节分度卡盘夹紧不同工件所需的、比系统最高压力低且稳定的压力。

叠加压力继电器6起液压系统与数控系统连锁作用。当液压系统因故压力不足时,压力继电器和机床数控系统共同作用,锁定机床使其停止加工工作;当夹紧压力达到设定值时,压力继电器发讯,通知机床数控系统进行下一步工作。

电磁换向阀7通过改变压力油的流向,控制分度卡盘夹紧油缸和分度油缸的运动方向,实现分度卡盘的夹紧、松开、和分度。

叠加式节流阀8通过调节进入卡盘分度油缸压力油的流量,控制卡盘分度油缸的运动速度,保证分度卡盘平稳分度。

截止阀13在检修分度卡盘液压系统时,能够将液压油路和蓄能器中的压力油液放回邮箱,避免压力油液的喷溅。

蓄能器14在突然停电、油泵停止工作时,能瞬间提供大量压力油液,保持分度卡盘夹紧状态。

检测开关15与检测阀16联合作用,将分度卡盘分度油缸的运动情况转换为电信号,通知机床数控系统进行下一步工作。

旋转阀安装在车床主轴尾部。其轴芯与车床主轴同时旋转,并使几条油路成为一束。

输油管路安装在车床主轴孔内,是联接旋转阀和分度卡盘的特制管路。

分度卡盘安装在数控车床主轴头部,在液压油的作用下,其压紧油缸将工件夹紧,两分度油缸反向运动,推动分度盘逆时针旋转,完成工件分度。

结 语

改造后的液压系统实现了卡盘夹紧、松开和分度自动化控制,缩短了工件装夹时间, 解决了手工操作效率低、精度差等问题,提高了工件加工质量,减轻了工人劳动强度, 降低了生产成本。

责任编辑:pj

-

电动机

+关注

关注

75文章

4114浏览量

96586 -

液压系统

+关注

关注

12文章

163浏览量

15975

发布评论请先 登录

相关推荐

继电器工作原理分析 热过载继电器的结构特征

热电偶分度号

使用语义线索增强局部特征匹配

特征工程实施步骤

电子束光刻技术实现对纳米结构特征的精细控制

接继电器的原理或结构特征分有哪几种

激光切管机卡盘在设计和功能上区别及注意事项

中型两卡盘激光切管机--为管材加工行业带来了革命性的变化

长鑫存储科技有限公司“沉积设备、静电卡盘、加热系统及其控温技术”

HDJZ-3E型便携式交直流指示仪表检定装置对电压表校验

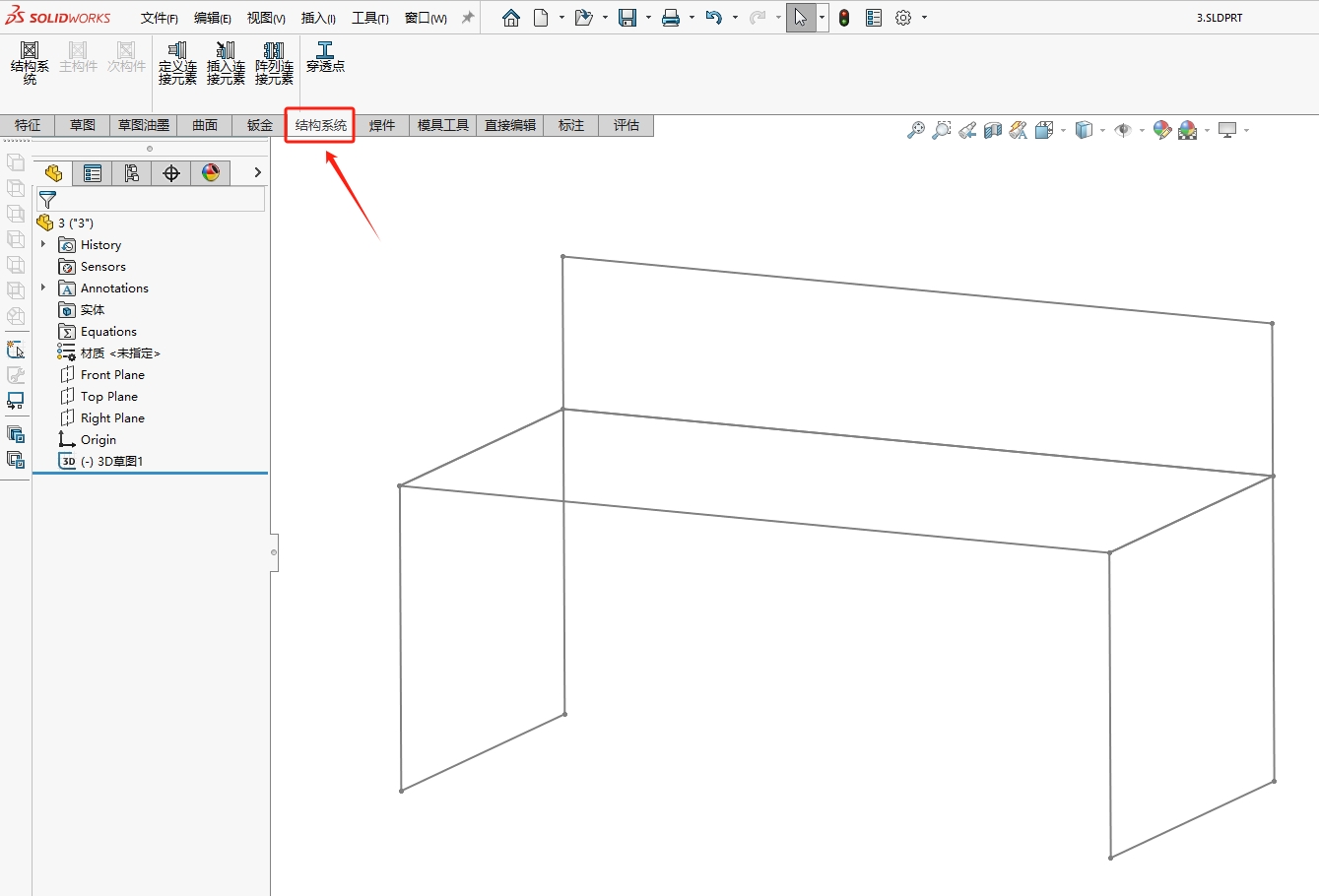

SOLIDWROKS结构系统设计功能加速焊件设计

维爱普揭秘跑道型磁环:结构特征、应用案例与前景展望

贴片电容的基础特征和内部结构分析

分度卡盘的结构特征

分度卡盘的结构特征

评论