一、概述

1.基本概念

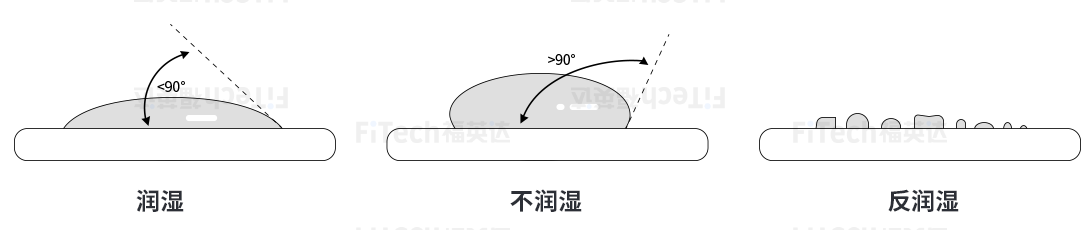

电子产品的组装焊接过程中,对电路板、元件可焊端或锡膏,助焊剂质量的不良选择就会造成焊接问题,直接影响到产品的质量。主要的焊接问题包括不良的润湿、桥接、裂纹等,会增加质量控制工作量和产生大量的维修,造成人力和财力的浪费,如假焊、虚焊和焊接强度差等,将直接导致可靠性问题。可焊性测试通过对来料进行可焊性方面的测试,量化评估被测样品的可焊性优劣,直接对来料是否可投入生产或经过工艺窗口的调整后方能投入生产提供指导。对于元器件批次来料,由于产量小导致存放时间长的单位,可焊性测试更具意义,可在元器件使用前对其进行可焊性评估,以确定此批元器件的使用是否会导致焊接质量问题的发生。

2.试验原理

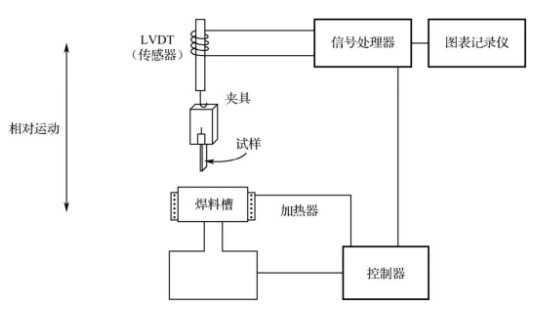

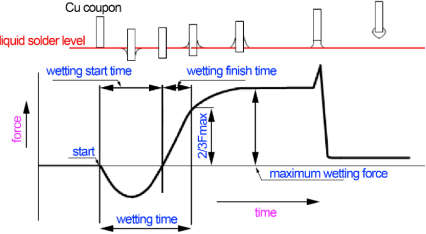

可焊性测试是通过对样本的选择、焊接过程模拟,根据测试结果来确定样品的质量。在电子行业,可焊性试验在评估安装样件的影响时,通过测量所用锡膏和助焊剂的质量,焊接工艺质量等进行。润湿天平(或润湿平衡)试验方法是通过传感器检测到小的受力水平,结合时间来测定锡和快速润湿的强度。具体的样品被放置在夹具上,样品浸入规定温度的焊料过程中,通过传感器将力和时间数据传送到上位机,通过软件形成曲线和数据文件,对焊接质量进行准确、定量评价。

二、试验标准

目前可焊性润湿性评价一共有 4 种实验方法:焊锡槽法、步进升温法、焊锡平衡法和急速加热平衡法。焊锡槽法主要参考标准有IEC 60068-2-54、JISC 0053、JIS C60068-2-54、EIAJET-7401;步进升温法主要参考标准有 JISC-0099、EIAJET-7404;焊锡平衡法主要参考标准是 EIAJET-7401、IEC 60068-2-69,急速加热升温法的主要参考标准为 EIAJET-7404、JISC-0099。对于国军标如 GJB548 方法 2003 主要针对微电子器件的引线可焊性测试,GJB128 方法主要是针对半导体分立器件的引线可焊性测试,GJB360 方法主要针对电器元件引出端锡焊的可焊性。

GJB548 方法 2003 相对 GJB360 与 GJB128 可焊性试验设备中对镀金引出端的可焊性试验采用两个焊料槽。镀金引出端应采用一个或两个焊料槽进行处理。GJB 360 方法 208 相对GJB 548 与 GJB 128 增加了润湿称量法和烙铁法。对可焊性的评估,国际上各大标准组织(IEC、IPC、DIN、JIS 等)推荐了各种方法,但是无论从试验的重复性还是结果的易于解读性来讲,润湿平衡法都是目前公认的进行定性和定量分析的可焊性测试方法。

三、试验内容

1.试验设备

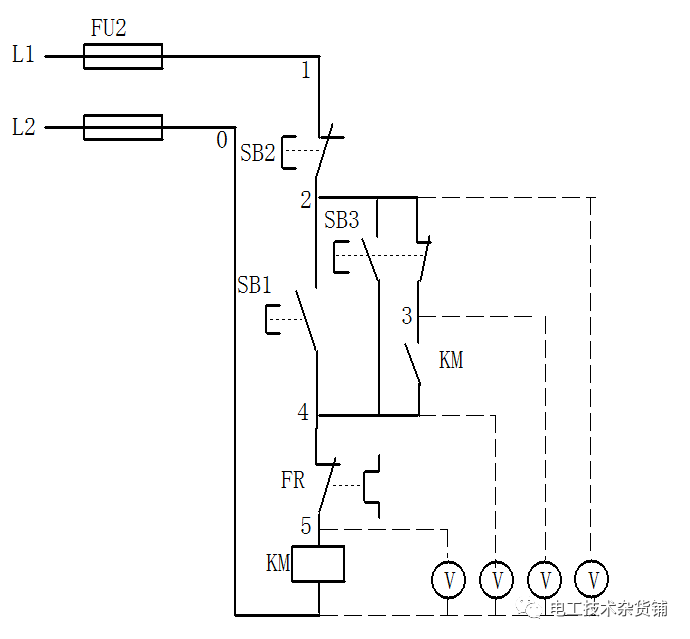

针对不同行业的测量方法,测量焊接设备主要有两类,一类可焊性测试仪如图 1所示,另一类可焊性测试仪如图 2 所示。其中一类可焊性试验仪器采用微处理器全自动控制法,操作简单,用户只需要夹紧样品和设置参数,系统就能自动完成整个测试过程,并输出润湿曲线及相关结果。

图1 某型可焊性测试仪

GJB 360A—1996、JEITAET-7404、ET-7401、MIL-STD-202、ISO/FIDS9455、IPC-TM-650 等国内外标准规定了可焊性方法的试验条件,虽然在样品制备、测试参数和其他细节各种标准不同也存在有一定的差异,但可焊性润湿平衡方法一般是相同的。润湿平衡法测量系统的组成如图3所示。

图3 润湿平衡法测量系统的组成

(1)润湿平衡仪。

① 润湿力测量范围:-9.80~9.8mN/V。

② 润湿开始时间测量范围:0.05~9.9s。

③ 试验样品浸渍深度调节范围:0~5mm。

④ 试验样品浸渍持续时间0~10s,试验样品浸渍速度:10~25mm/s。

(2)焊料槽:焊料槽尺寸应能容纳至少 1kg 的焊料,在浸焊过程中,焊料应处于静止状态,应能保持焊料温度为(245±5)℃的恒温条件。

(3)浸料工具:需采用一种机械工具,它应能有(25±6.4)mm/s 的速率来控制被试引线出入焊料槽的速度,并控制在焊料槽内的停顿。样品的夹具不要与焊料槽接触,应通过正确设计,使沾附的焊剂减到最少。

(4)光学设备:在均匀的、无闪光的、全散射的照明条件下,采用放大倍数至少 10 倍的放大镜来进行焊接后引线的观察和检查。

(5)水汽老化设备:应采用大小足以容纳试验样品的耐腐蚀的容器,试验样品的放置位置必须使其底部至少高出水表面 4cm 的距离。支撑试验样品的支架必须采用无杂质污染的材料。同时,设备应能按规定要求提供所需的温度。

2.试验程序

1)预处理

对可焊性试验前样品的预处理蒸汽老化预处理,不同标准规定的处理方式也是多种多样,如蒸汽老化、恒温恒湿、高温老化。很多标准提供的老化过程是蒸汽老化,这种方法也是最广泛使用的预处理。蒸汽老化的时间一般为 1h 或 8h。老化的温度根据不同的海拔高度选择不同的温度条件。

2)测试所需材料准备

(1)焊料。焊料包括无铅焊料与有铅焊料。目前国军标采用的都是有铅焊料。另外,如有特殊需求,可以双方共同商讨确定采用何种焊料成分。

(2)助焊剂。在测试时,选择何种助焊剂,会直接影响测试结果。助焊剂分为活性焊剂与半活性焊剂。

3)测试

样品经过蒸汽老化预处理后,在室温中晾干后即可测试,但必须在 72h 内完成整个焊锡性测试。其基本步骤如下:

(1)将焊剂涂覆在待测样品表面;

(2)将多余助焊剂清除;

(3)按要求将样品置于锡液上方预热一定时间;

(4)样品以一定的角度(0°~90°)及预设的速度(1~5mm/s)浸入锡液规定的深度;

(5)从系统中读取润湿时间、沾锡能力等参数结果,并查看润湿过程曲线。

在 IPC 和 IEC 中所要求结果判断的参数不同,但要求给出的参数基本上包括 Tb、Ta、T2/3、F1、F2、AA(AUC)、Fmax、TFmax。下面针对给出的参数,分别说明它们所代表的意义,如表1所示。

表1 试验参数与含义

3.接收判据

表2所示为接收判据。

表2 接收判据

四、可焊性试验技术的发展趋势

可焊性测试一般是用于对元器件、印制电路板、焊料和助焊剂等的可焊接性能做一个定性和定量的评估。在电子产品的装配焊接工艺中,焊接质量直接影响整机系统的可靠性质量。

通过实施可焊性测试,帮助企业确定生产装配后的可焊性的好坏和产品的质量优劣。微谱技术在实践操作中进一步丰富了对印制电路板等元器件的可焊性测试技术手段,明确了影响可焊接性的内在因素,对制造业的技术工程师提高产品质量和零缺陷的焊接工艺给予了极大的帮助。

国际上各大标准组织(IEC、IPC、DIN、JIS 等)推荐了各种方法,如《J-STD-002B 2003-2 元件、接线片、端子可焊性测试》《J-STD-003B(2007-3)印刷电路板可焊性测试》《IPC-TM-650 2.4.1 金属表面可焊性》《GB/T 4677 印制板测试方法》《IEC60068-2-58/IEC60068-2-20 可焊性及热应力试验》等标准都可以进行不同类别的可焊性试验,但是无论从试验的重复性和结果的易于解读性,润湿平衡法(Wetting Balance)是目前公认的进行定性和定量分析的可焊性测试方法。

通过将试样浸润到焊料内,模拟焊接过程传到图像记录仪,在计算机上形成可焊性曲线。润湿平衡法是将样品放置在一个特殊的夹具,沉浸在设定温度的锡膏里。在此期间,通过力传感器将数据传输到计算机,通过软件生成曲线和数据文件,准确和定量的评估的焊接质量。这种测试方法需要大量的设备投入,对测试环境有一定的要求,测试结果准确且有说服力。

责任编辑:pj

-

微处理器

+关注

关注

11文章

2265浏览量

82541 -

焊接

+关注

关注

38文章

3159浏览量

59865 -

放大镜

+关注

关注

0文章

8浏览量

7735

发布评论请先 登录

相关推荐

开尔文测量法是如何工作的

LCR测试仪如何测量不平衡度?

开尔文电桥法测电阻数据处理

电桥法测电阻的原理是什么如何判断电桥平衡

电桥法测电阻产生误差的主要因素

直流电桥测量电阻的基本方法有哪些

详解电子元件的润湿平衡实验

怎样用三瓦计法测量每相负载的功率

用二瓦特表法测量功率是否也可表示电压

三瓦计法是测量什么电路的功率的仪器

电压分段测量法的步骤

关于润湿平衡法测量系统的组成

关于润湿平衡法测量系统的组成

评论