自20世纪90年代以来,随着计算机技术的迅猛发展,虚拟仪器技术在数据采集、自动测试和测量仪器领域得到广泛应用,促进和推动测试系统和测量仪器的设计方法与实现技术发生了深刻的变化。从定义上看,虚拟仪器似乎只是新一代的测量仪器。然而虚拟仪器所具有的诸多特点使其早已突破测试领域的范围,在控制领域也得到越来越广泛的使用。目前,虚拟仪器在国外的应用已经非常普及,在控制领域的应用也越来越多,在国内已有很多院校的实验室引入了虚拟仪器系统,清华大学汽车系利用虚拟仪器技术构建的汽车发动机检测系统,用于汽车发动机的出厂检验。

LabVIEW是实验室虚拟仪器集成环境(Laboratory Virtual Instrument Engineering Workbench)的简称,是美国国家仪器公司(NATIONAL INSTRUMENT,简称NI)的创新软件产品,是目前最流行的虚拟仪器开发平台。然而LabVIEW驱动程序库中提供的驱动程序均是面向NI公司生产的数据采集卡(DAQ data acquisition board)的。对于非NI公司的板卡,由于“Measurement&Automation”软件不可识别,所以LabVIEW环境下不能直接对其进行驱动。而NI公司生产的板卡价位较高,对于国内大多数用户来说难以接受。本文利用调用动态链接库机制在LabVIEW中实现了对通用板卡UA201D的驱动,解决了LabVIEW与国内普通数据采集卡的尴尬局面。完成了在LabVIEW环境下利用普通数据采集卡实现对温度信号的采集、调理,实现远程测量和控制,测量数据的实时显示、存储和读取,并能在网络上发布。

1 系统构建方案

根据采用总线的不同及其相应的I/O接口硬件设备,虚拟仪器的构成方式主要有5种类型:PC-DAQ系统、GPIB(General Purpose Inter-face Bus)系统、VXI (VME Bus Extensions for Instrumentations)系统、PXI (PCI Bus Extensions for Instrumentation)系统和串口系统。本系统采用了PC-DAQ方式,它是以数据采集板、信号调理电路及计算机为仪器平台组成的插卡式虚拟仪器系统。

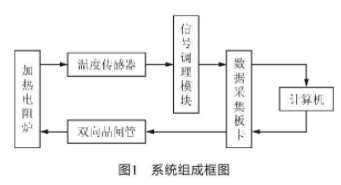

本系统由温度测量电路、信号调理电路、数据采集卡、计算机和温度控制电路组成。系统组成框图如图1所示。

电阻炉是热加工设备,其温度为被控对象;温度传感器采用Pt100铂热电阻,用来测定电阻炉的温度,测温范围设置为0~200℃;信号调理模块将热电阻输出的微小电压转换成数采集卡可识别的0~+5V的信号;数据采集卡采用北京优采公司生产的PCI总线数据采集产品UA201D,有效的将外部硬件设备与计算机相连;双向晶闸管是执行器件。炉温由热电阻测量,热电阻输出的电信号经信号调理模块放大、滤波后,再经过数据采集卡进入计算机,计算机根据炉内实际温度和系统的给定温度求出偏差,再利用PID控制算法求出系统的输出控制信号,并将此信号转换为控制后端电路工作的高低电平,通过数据采集卡输出给外部双向晶闸管,改变输入给电阻炉的功率,从而改变炉内的温度,最终达到控制温度的作用。

2 系统硬件设计中的关键技术

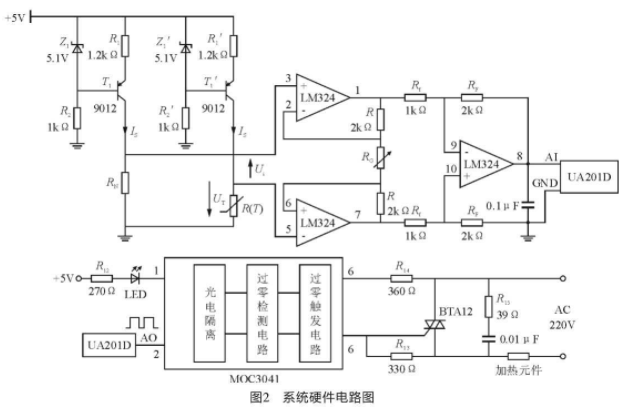

系统硬件电路如图2所示,上面部分是测温电路,下面部分是温控电路,这两部分电路的设计主要涉及到测温电路中传感器铂电阻的使用和温控电路中执行器件双向晶闸管技术。

2.1 Pt100的使用

Pt100温度检测器是一种以白金(Pt)做成的电阻式温度检测器,属于正温度系数热电阻传感器。选用WZP-120型铂电阻温度传感器。其主要技术参数如下:

测量范围:-200℃~+850℃;

允许偏差值△℃:B级±(0.30+0.005|T|);

热响应时间《30s;

允通电流≤5mA。

2.2 BTA12的使用

本系统所用的执行器件是双向可控硅,又称双向晶闸管,型号为BTA12。控温所用可控硅电路的任务是通过调压来实现交流调功。通常,由晶闸管实现交流调压的途径有两条:一是调相,二是脉冲调功,在此使其工作在脉冲调功方式,相对于前者而言,这种方式具有不对电网造成严重污染和干扰其它用电设备的优点。

为了在使用时不必担心由于外电路原因或误操作引发计算机部件和采集卡的烧坏,需要在采集卡和强电设备之间设置电隔离,考虑到采集卡的输出信号需要对后续电路的触发,本系统的温度控制电路主要由隔离、同步、触发及负载等单元组成。为了方便起见,这里采用集隔离、过零检测、过零触发功能于一体的光电耦合器件MOC3041,可为大功率的晶闸管提供足够的触发电流。温控电路的工作原理是:当从数据采集卡的AO端输入低电平时,双向晶闸管导通,加热丝加热;当输入高电平时,即呈阻断,加热丝不工作。但因触发电路是过零触发,晶闸管的导通和截止时刻都将延迟到交流正弦波电压零点交越附近。因此,负载电流为正弦波,减少了对电网的干扰。

3 LabVIEW驱动UA201D的实现

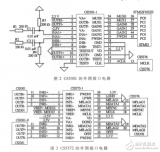

UA201D数据采集卡是北京优采公司生产的PCI总线数据采集产品,分辨率为12bit,最高实用采样频率为125kHz,模人模出范围为±5V。

本系统利用CLF函数调用数据采集卡的动态链接库UA201D.DLL来实现数据采集功能。在此动态链接库中被调用的函数主要包含以下几个:Start Device(short start),这个函数用于打开和关闭设备,当设备不存在或者打开设备失败时,会调用void Exit(int res)函数退出程序;AiStartContml(short aistart)主要实现数据采集功能的打开和关闭;AiControl (short aiacquiremode,unsigned charaichannel,unsigned char aigain,unsigned shortaicounter0_0)主要用于完成数据采集模式,采集通道,采集范围等参数的设置,并对驱动程序上传的数据进行处理,最后返回用户界面可以识别的数据;AoStartControl(short aostart)实现模拟输出功能的打开与关闭;AoControl(short aochannel,double aodata)实现模拟输出通道的参数设置,并把模拟数据经过处理后发送给驱动程序。

4 系统软件设计

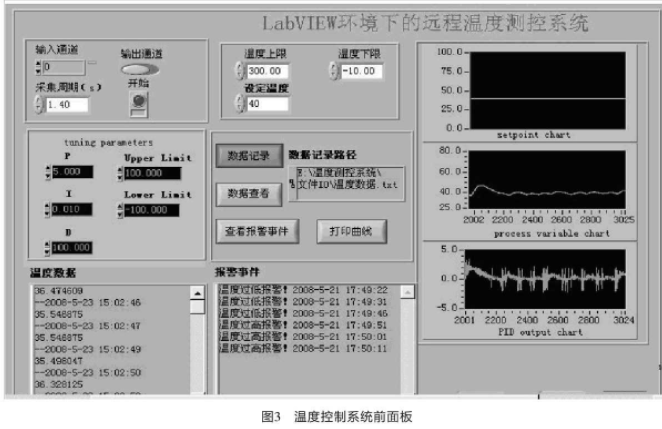

系统的软件程序采用模块化的设计方法,即将系统划分成几个相互独立的功能模块,各模块内部分别完成确定的任务,模块之间相对独立而又通过系统的框架协议相互联系。为了使各模块之间按照系统的框架协议协调动作和相互通信,以及实现人机交互,设计了提供用户接口的主控程序。在用户通过鼠标或键盘发出指令后,主控程序通过统一调度各功能模块实现用户意图。根据电阻炉温度控制系统的基本要求,将系统划分为九个功能模块:温度实时监控模块、数据采集模块、数据处理模块、PID控制模块、数据记录模块、数据查看模块、数据打印模块、错误事件处理模块和数据网络传输模块。为每一个模块创建SubVI程序,作为未来VI子程序的非功能性原型表征,同时SubVI程序定义图标和创建前面板,使其包含所需的输入输出接口,使这些SubVI程序去组装顶层框图。

系统的主控模块提供了温度控制功能。它通过与其它模块的通讯来完成数据采集与处理、PID控制、数据记录与查询等功能。根据模块化的编程思想,用LabVIEW图形化编程语言,可以方便地写出温度控制系统的程序代码。系统的前面板如图3所示。

5 结束语

实验结果表明,由于系统控制对象的冷却是自然冷却过程,系统刚投入运行时因为系统有一定的超调量,因此降温时间较长。但进入下一个周期时很明显有了很大的改善,因此总的来说系统能够较快地进入稳态,超调量不大,稳态误差很小,控制精度比较高。并且本系统结构简单、实用,将普通数据采集卡应用在本系统中,大大降低了系统的成本和提高了LabVIEW的通用性。远程测控功能的实现也使得用户操作起来非常方便,对于对象较小的温度控制系统来说本系统具有良好的应用前景。

责任编辑:gt

-

LabVIEW

+关注

关注

1976文章

3657浏览量

324779 -

数据采集

+关注

关注

39文章

6223浏览量

113869 -

总线

+关注

关注

10文章

2898浏览量

88255

发布评论请先 登录

相关推荐

基于LabVIEW开发平台和数据采集卡实现温度采集系统的设计

基于LabVIEW开发平台和数据采集卡实现温度采集系统的设计

评论