结构光视觉的优点:

非接触、信息量大、测精度高、抗干扰能力强。

摄像机参数标定、结构光平面参数标定。

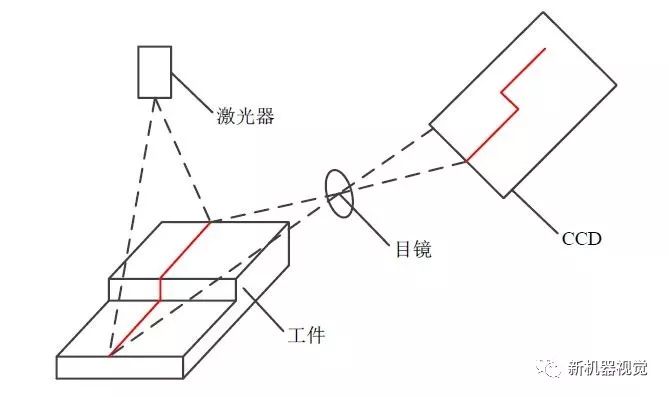

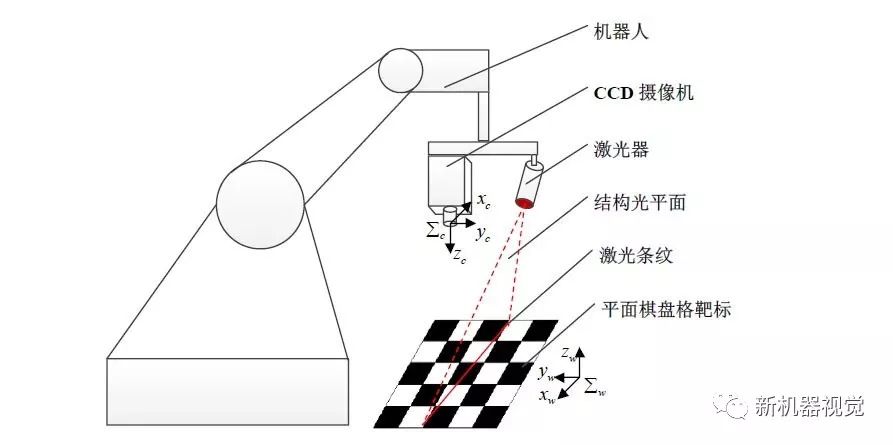

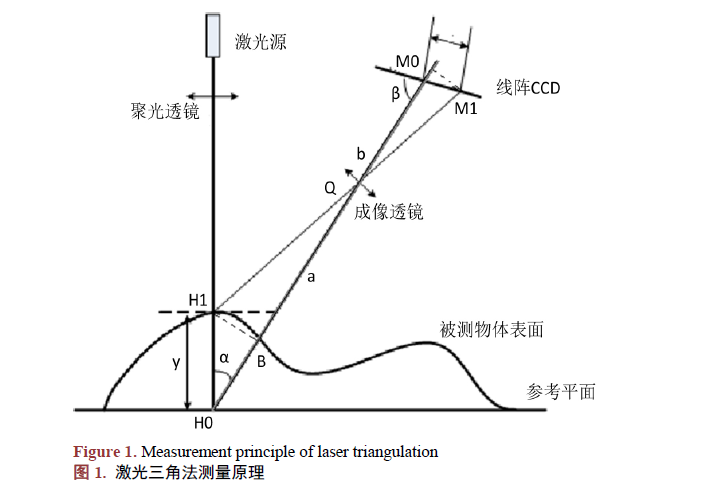

结构光视觉测量原理图

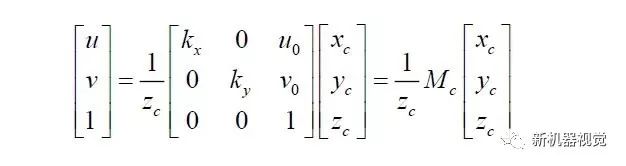

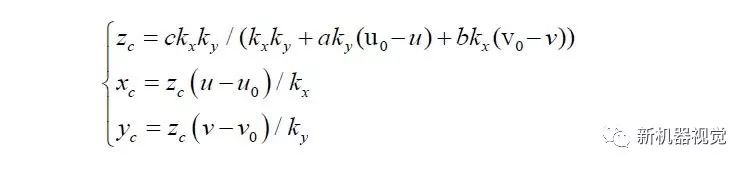

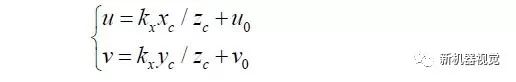

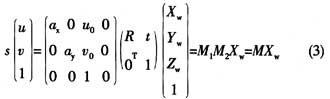

我们不考虑镜头的畸变,将相机的成像模型简化为小孔成像模型,则特征点的图像坐标Pf 与其在摄像机坐标系下的三维坐标P 之间的关系可表示为:

其中:(u,v)是特征点的图像坐标,(u0,v0)光轴中心的图像坐标,(kxky)是X 轴,Y 轴方向的放大系数,(xc yc zc)是特征点在摄像机坐标系下坐标, Mc是摄像机内参数矩阵。

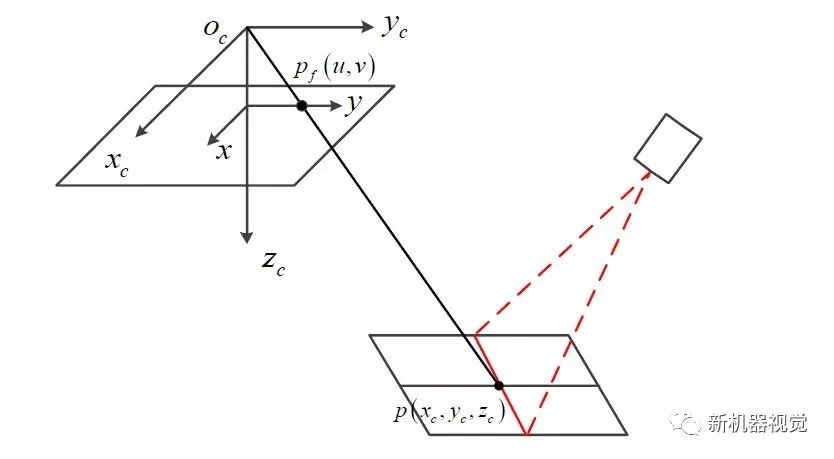

结构光视觉投影成像模型:

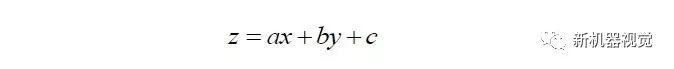

设结构光在摄像头坐标系的平面方程为:

依据激光条纹特征点图像坐标就可以得到其在摄像机坐标系下的三维坐标

相机参数标定:

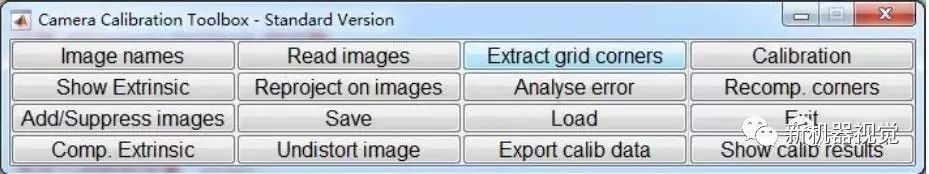

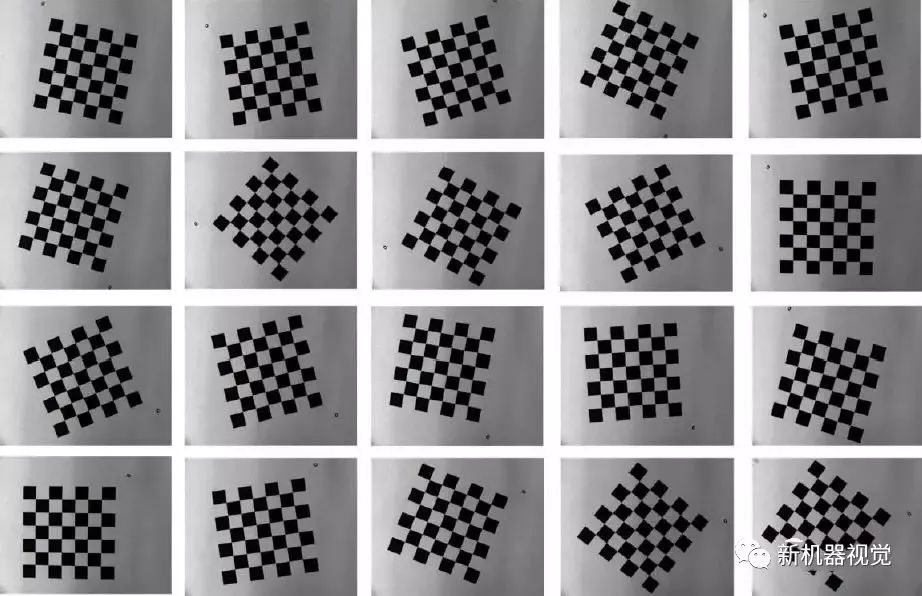

采用张正友提出的基于2D平面棋盘格的摄像机标定方法,利用Matlab摄像头标定工具完成相机参数的标定。

摄像机标定工具箱主窗口:

用于摄像机标定的棋盘格图像:

相关参考文献可以查看张正友的论文:

Zhang Z. A flexible new technique for camera calibration[J]. IEEE Transactions on patternanalysis and machine intelligence, 2000, 22(11): 1330-1334.

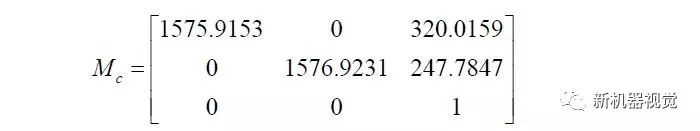

得到摄像机内参数矩阵:

结构光平面参数标定:

首先,激光器投射结构光平面到平面棋盘格上形成激光条纹,并通过CCD 摄像机采集激光条纹图像。然后,对图像进行处理,提取激光条纹上的两个特征点。控制机器人按照一定的约束进行运动,从一个标定位置移动到另一个位置,从而产生两条不共线的激光条纹,利用上述相同的图像处理方法再次提取激光条纹上的两个特征点。最后,利用结构光平面上的四个点来确定结构光平面方程参数。该方法可以在摄像机参数标定过程中,同时完成结构光平面方程参数的标定。同时,该方法不需要加工高精度的三维标定靶标,也不需要手工测量,标定过程简单实用。

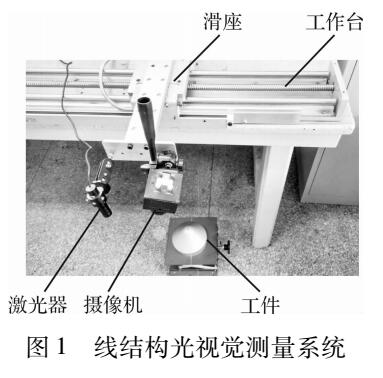

试验装备:

一个六自由度机器人,一个CCD 工业摄像机,一个激光器和一个平面棋盘格靶标。

结构光平面参数标定系统示意图:

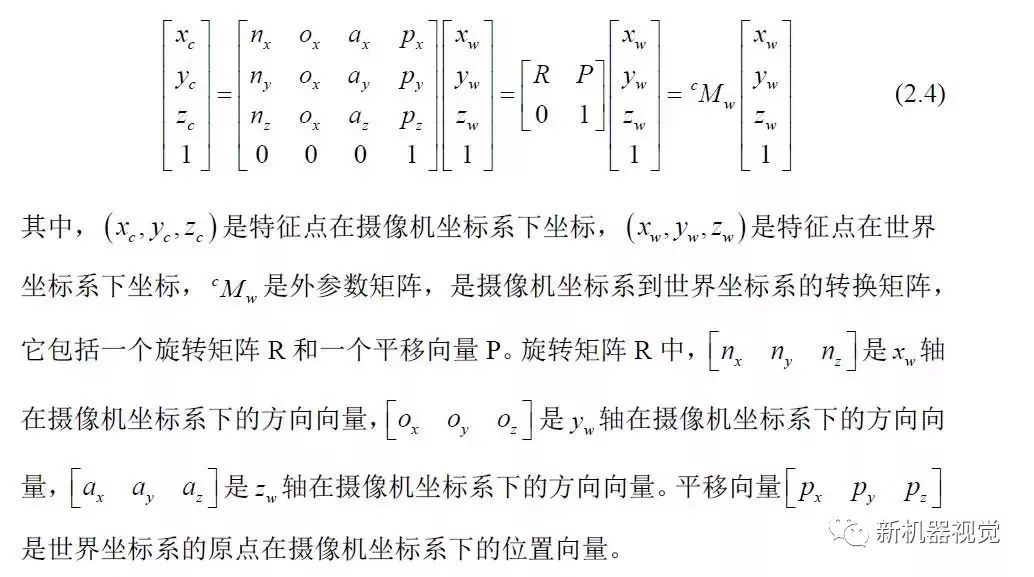

摄像机坐标系位于摄像机中心,而世界坐标系位于平面棋盘格靶标上。一个特征点在摄像机坐标系下坐标与其在世界坐标系下坐标之间的对应关系可以用下式来表达:

标定过程如下:

(1)图像获取:

图像的获取是在摄机参数标定过程中同时完成。首先将棋盘格放在工作台上, 在这个初始位置,利用摄像机采集一幅图,如图 (a) 所示 。保持摄像机和棋盘格的位置姿态不变,打开激光器让条纹投射到棋盘格上, 再采集一幅图像如图 (b) 所示:

然后改变棋盘格和摄像机的相对位姿,使前后形成的两条激光条纹在空间上不共线,即可确定一个唯一的结构光平面。

(2)图像处理:

图像处理的目的是提取激光条纹上特征点的图像坐标。

分为图像感兴趣区域(ROI)确定、自适应阈值分割、骨架细化和特征点计算。

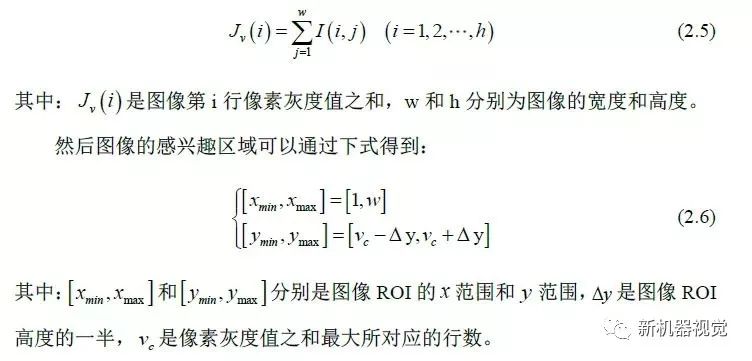

1)图像ROI确定

通过观察图像看出,激光条纹大致平行于图像的u 轴,而且激光条纹处像素的灰度值高于图像中其它像素的灰度值,所以图像的ROI 可以通过对每行像素灰度值进行求和得到:

2)阈值分割

阈值分割分为全局阈值分割、局部阈值分割和自适应阈值分割。最常用的自适应阈值分割是Otsu方法,该方法使用统计学的方法确定最优的阈值,适用于一般的图像,但是不太适合于棋盘格上激光条纹的分割。

根据图像中激光条纹的灰度值高于图像中其它像素的灰度值以及激光条纹所在区域比较集中的特点,利用图像ROI 内行像素灰度值之和计算激光条纹的自适应阈值:

3) 骨架细化:

自适应阈值分割以后的激光条纹具有一定的宽度,直接处理计算量巨大而且精度较低,需要对图像进行骨架细化得到单像素的线。

采用下面文献中所提出的快速骨架细化方法:

该方法通过迭代提取图像骨架,每个迭代过程分为两步,第一步去除东南边缘和西北角的点,第二步去除西北边缘和东南角的点。

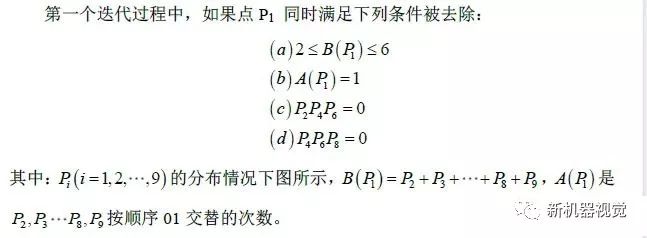

Pi分布情况如下:

第二个迭代过程将上述条件的c、d条件更改为:

4)特征提取:

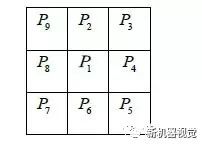

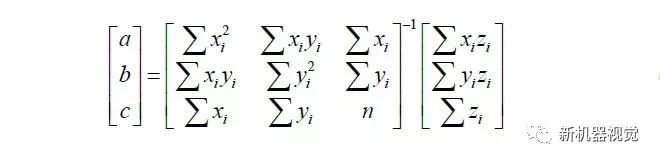

选取激光条纹中心线上的两个点作为激光条纹的特征点,为了提高激光条纹中心线的提取精度,利用最小二乘法拟合方法对细化后的激光条纹直线进行处理。

激光条纹特征点提取过程如下:

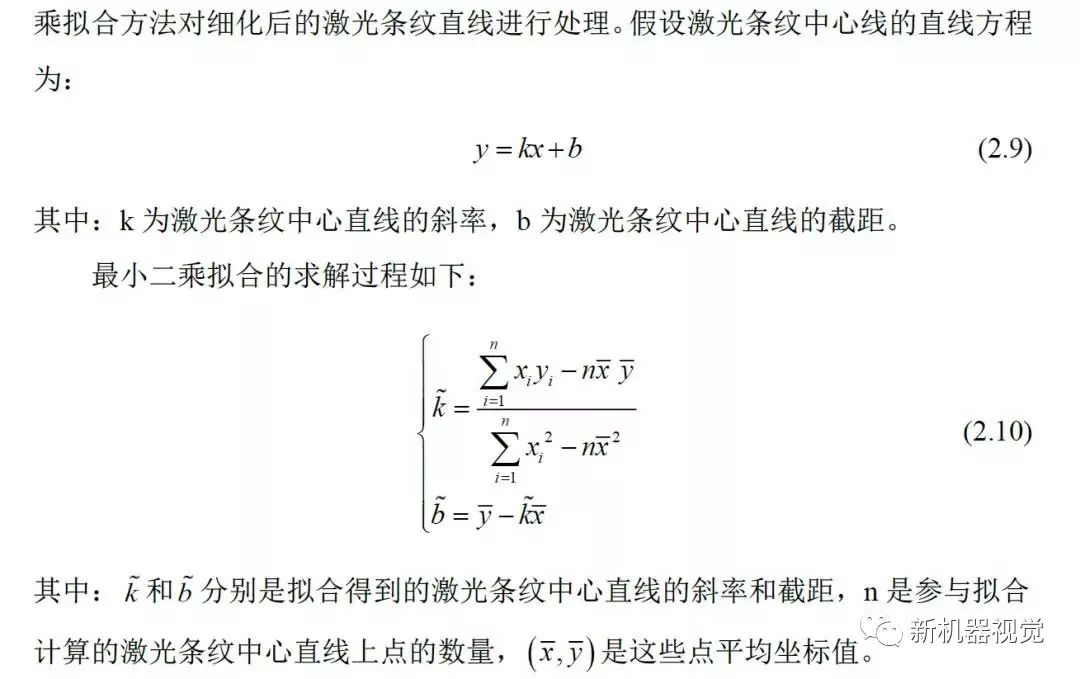

标定棋盘格平面内任意一点与法向量关系

由上图可知:

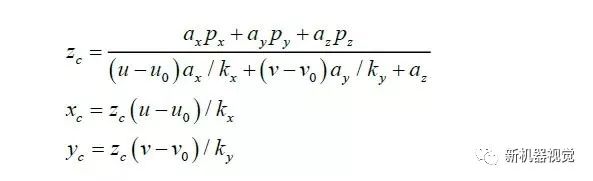

由特征点的图像坐标Pf 与其在摄像机坐标系下的三维坐标P 之间的关系知:

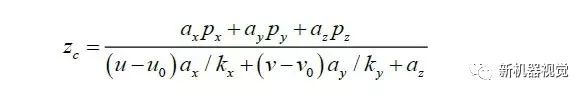

得到棋盘格上任意一点在摄像机坐标系下的zc 坐标

得到激光条纹特征点在摄像机坐标系下的坐标值

至此,得到四个激光条纹特征点的图像坐标,由上式得四个激光条纹特征点在摄像机坐标系下的坐标,由于三点确定一个平面方程,使用最小二乘法计算结构光平面方程如下:

至此,完成结构光平面方程的参数的标定

-

摄像头

+关注

关注

59文章

4836浏览量

95599 -

视觉传感器

+关注

关注

3文章

249浏览量

22872

原文标题:结构光视觉传感器的标定方式和测量原理

文章出处:【微信号:vision263com,微信公众号:新机器视觉】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

NI视觉相机标定

基于机器视觉的摄像机标定理论与各种方法分析

【龙哥视觉】LabVIEW双目视觉标定板标定测距

基于直线的全维视觉系统标定方法研究

利用机器视觉的摄像机标定方法研究

基于双目视觉的投影仪标定算法

视觉导向机器人使用LabVIEW坐标标定方法

如何使用线纹尺的线结构光视觉传感器进行视觉检测标定的方法说明

结构光视觉的优点和标定方法分析

结构光视觉的优点和标定方法分析

评论