我们经常在新闻中看到半导体这样的词,但是你对半导体制造了解多少呢?半导体器件是在由高纯度单晶硅制成的基板表面上执行的一系列纳米加工过程中构建的。这些基板通常称为晶圆。常用晶圆包括300 mm型晶圆和200 mm型晶圆,前者提供尖端设备所需的高级微型化功能,后者更适合物联网(IoT)设备所需的混合小批量生产。

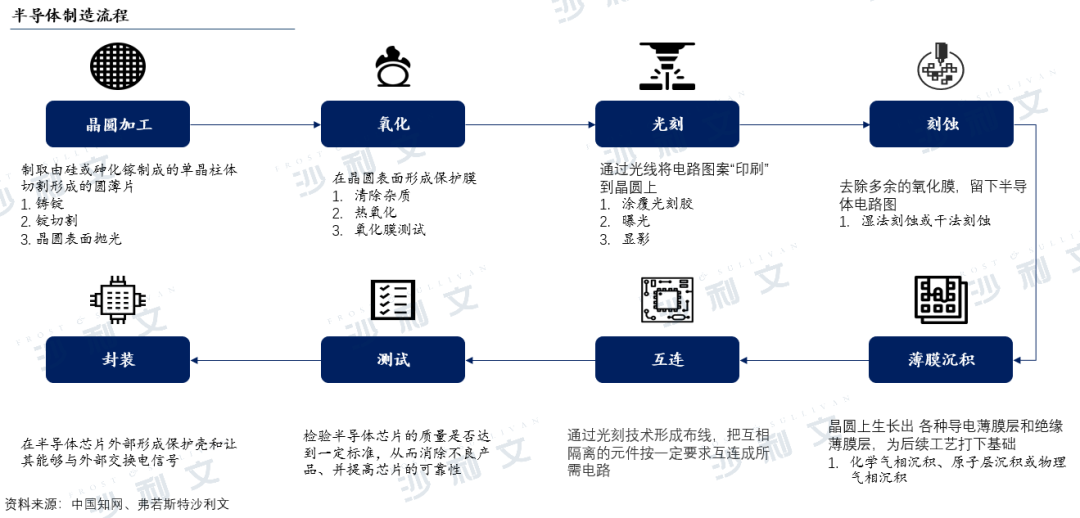

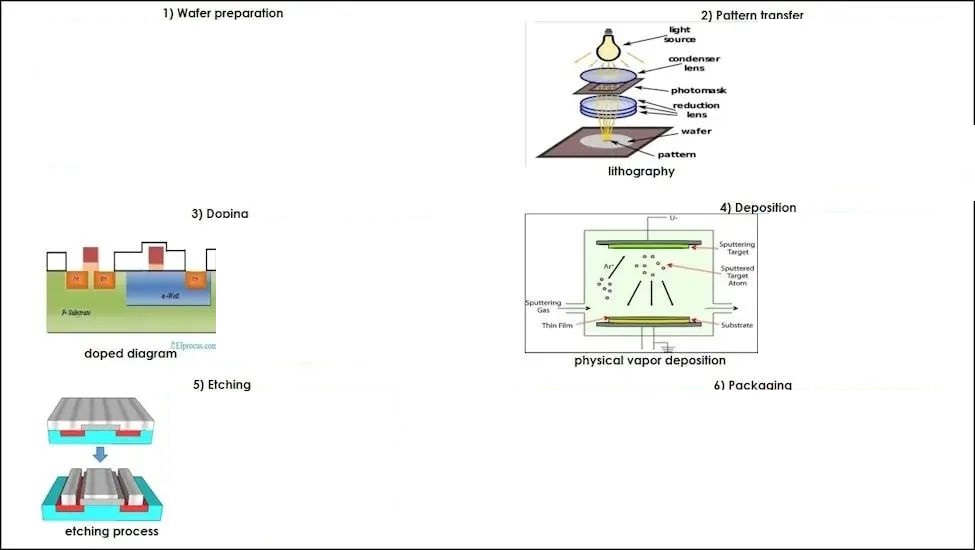

详细半导体制造过程如下:

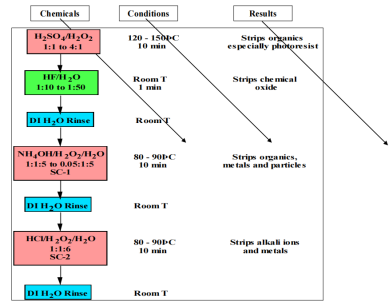

1.清洁

清洁形成半导体基底的硅晶片。即使晶片受到轻微污染,也会导致电路缺陷。因此,化学试剂用于去除所有污染物,从超细颗粒到生产过程中产生的少量有机或金属残留物,或由于暴露于空气而产生的有害天然氧化物层。

湿站:FC-3100

单晶圆清洗机:SU-3100,SU-3200,SU-3300

2.薄膜沉积

在晶片上形成将成为电路材料的氧化硅,铝和其他金属的薄膜层。形成这些薄膜的方法有很多种,包括“溅射”法,其中用离子轰击目标材料(例如铝或其他金属),从而击落原子和分子,然后沉积在晶片表面, “电沉积”,用于形成铜线层(铜互连),化学气相沉积(CVD),其中混合特殊气体以引起化学反应,形成包含所需材料的蒸汽,然后形成分子在反应中产生的沉积在晶片表面上以形成膜,并进行热氧化,其中加热晶片以在晶片表面上形成氧化硅膜。

3.沉积后清洁

膜沉积后,附着在晶片上的微小颗粒可以用刷子或纳米喷雾,去离子水或其他物理清洁方法去除。

旋转洗涤塔:SS-3100,SS-3200

单晶圆清洗机:SU-3100,SU-3200,SU-3300

4.抵抗涂层

晶片表面涂有抗蚀剂(光敏化学品)。然后旋转晶片,通过离心力使均匀的抗蚀剂层形成在晶片表面上。

涂布/ 显影轨迹:DT-3000,RF-310A,SK-60EX / 80EX,SC-80EX

5.暴露

使用短波长的深紫外线辐射晶片,该短波长的紫外线辐射通过掩模形成,该掩模上已形成电路图案。仅抗蚀剂层的暴露于光的区域经历结构变化,从而将图案转移到晶片。有各种各样的曝光单元,包括步进器,一次可曝光多个芯片,而扫描仪可通过狭缝曝光晶片,光线通过狭缝投射到晶片上。

6.发展

将显影剂喷到晶片上,溶解暴露在光线下的区域,并露出晶片表面上的薄膜。此时未曝光的剩余抗蚀剂区域成为下一个蚀刻工艺的掩模,并且抗蚀剂图案成为下一层上的图案。

7.蚀刻

在湿蚀刻中,使用诸如氢氟酸或磷酸之类的化学物质溶解表面层上的暴露的薄膜,并去除。这形成了模式。还有一种干蚀刻法,其中用离子化的原子轰击晶片表面以去除膜层。

湿站:FC-3100

单晶圆清洗机:SU-3100,SU-3200,SU-3300

8.杂质注入

为了赋予硅衬底半导体性能,将诸如磷或硼离子之类的杂质注入晶片中。

9.激活

使用闪光灯或激光辐射执行热处理以激活注入到晶片中的掺杂离子。需要瞬时激活以在基板上产生微晶体管。

闪光灯退火系统:LA-3000-F

激光退火炉:LT-3100

10.抵抗剥离

可以在湿工位剥离WResist,该湿工位使用的化学物质会去除抗蚀剂,或者通过灰化来灰化,通过使用气体诱导化学反应来去除抗蚀剂。灰化后清洗晶片。

湿站:FC-3100

单晶圆清洗机:SU-3100,SU-3200,SU-3300

11.组装

将晶片分离成单独的芯片(切割),使用金属线将这些芯片连接到称为引线框架的金属框架(引线键合),然后将其封装在环氧树脂材料中(封装)。

Halocarbon的工程师和科学家已经与半导体制造行业的领先供应商合作了十多年。通过氟化学的下一代创新,HES促进了精密半导体器件小型化的巨大进步。了解半导体制造的基础知识使HES在设计过程的多个阶段进行了改进,从而推动了该行业的发展。半导体制造的结果是一个集成电路,该集成电路由数十亿条细线组成,并通过光刻,蚀刻和沉积的重复过程在许多层中形成了电容器和电阻器。以下是现代半导体器件的制造方式的简化流程。

空白的画布

纯硅的原子平面圆柱盘形成半导体器件的基座和画布。这些圆柱形圆盘被称为硅片,是通过精炼和净化沙子而制成的。纯化过程的结果是,一个大的,完美的圆柱形硅单块。然后将它们切成薄片,制成裸晶片。抛光后,原子平坦的晶圆可用于加工成电子设备。

图案化

通过将光照射到指定的光反应性区域(称为光敏材料)上,可以形成成为最终设备细线的图案。这种材料称为光致抗蚀剂。光致抗蚀剂响应于光线而改变其特性-照射后从可溶变为不溶,反之亦然。在制备硅晶片之后,将光致抗蚀剂聚合物涂覆到表面上以形成均匀的层。用图案光照射选择性地改变了聚合物在被照射区域中的溶解性。可以图案化的最小尺寸(称为最小特征尺寸)取决于照射中使用的光的波长,照射介质的折射率以及图案化过程中使用的特殊工程控制。

辐照后,“显影”光刻胶,该术语用于描述冲洗掉在辐照步骤中变得可溶的光刻胶区域。一旦这些区域被去除,下面的硅晶片的确定区域将被暴露。正是在这些区域上,图案通过导电材料的沉积,通过刻蚀形成沟槽或掺杂硅以改变其电性能而转移到下面的基板上。

模式转移

通过图案转移,将在光致抗蚀剂中形成的临时图案转换成硅晶片中的永久性特征。确切的图案类型通过最终设备的设计和功能进行设置。存在三个基本的图案转移过程:蚀刻,掺杂和沉积。蚀刻是通过与通电的反应性离子(例如氟)反应除去硅材料的过程;蚀刻的结果是在晶片的暴露区域中挖出了沟槽。掺杂是向硅中添加添加剂,这些添加剂将硅(完全纯净时不导电)转变成导体。掺杂转换会在硅材料中创建一条导线。通常也可以通过溅射工艺将单独的金属材料直接沉积在硅上。通过这种方式,

重复,然后一次又一次重复

要创建功能芯片,此过程要重复数十次甚至数百次,从而在另一层之上建立一层。控制过程的每一步,以创建导电电路,为我们的处理器和内存芯片供电。通过在每个步骤中使用化学物质来创建图案并将图案转移到硅片上,可以推动设备小型化,从而推动我们电子设备的功能不断增强。令人难以置信的是,光刻技术已经可以将特征图案化为纳米尺寸。最先进的商业光刻工艺被称为193浸没式光刻,其中氟化材料起着至关重要的作用。

设备包装

光刻工艺在硅晶片的大面积上执行。在该硅晶片上创建了多个称为管芯的芯片。这些模具通过称为包装的步骤转换为工作装置。通过将逻辑,存储器和其他电子组件芯片类型组合到载体上并将它们布线在一起,每个芯片都被切成单独的单元并被操纵为功能器件。正如通过光刻技术的发展来减小芯片尺寸的同时,封装技术的进步也使得能够制造出更薄和更小的完整包装,这对于诸如电话和手表之类的个人电子设备是必不可少的。随着封装变得更加紧凑,氟化学再次成为将芯片连接在一起的导线之间的电绝缘层所必不可少的。自动驾驶汽车,人工智能,5G和物联网的下一场革命。

计算机芯片,发光二极管(LED)和晶体管是由半导体材料制成的设备的示例。半导体器件中使用的主要原材料是硅,硅通常会转变为“毛坯”,通常被称为单晶锭。作为芯片(集成电路)制造工艺的第一阶段之一,这些铸锭被进一步转变为硅片。其他半导体原料包括锗,砷化镓,碳化硅和其他几种。以下是这些原材料的详细信息。

硅

硅是地球上含量第二高的元素,占地壳重量的近25%以上。尽管在自然界中没有发现游离元素,但它以氧化物和硅酸盐形式存在,包括玛瑙,紫水晶,黄水晶,碧玉,fl石,蛋白石,石英和沙子。硅金属源自二氧化硅与碳材料(例如焦炭,煤和木屑)之间的反应。

就晶圆用硅的主要生产商而言,美国和世界各地有许多供应商,主要在加利福尼亚,俄勒冈,佛罗里达,亚太地区,中国和欧洲。据信,中国是最大的硅生产国,其次是美国。

锗

锗是一种外观与硅相似的化学元素,但由于其反应性因素,在自然界中未被发现为游离元素。它在地壳中可用,是从闪锌矿锌矿石中开采的,也可以从粉煤灰煤和铜矿石中提取。锗由于其热敏性和成本而没有硅有用,但是锗仍与硅合金化以用于某些高速设备。IBM是这些设备的主要生产商。锗生产的领导者是中国,其他主要生产国包括美国,加拿大,俄罗斯和比利时。

砷化镓

砷化镓是两种元素的混合物:砷和镓。用在某些高速设备中,它比硅更昂贵。用这种材料形成大直径的铸锭也是困难的,这又限制了小晶片直径尺寸,影响了批量生产。生产砷化镓的主要国家包括中国,德国,日本和乌克兰。

其他材质:

碳化硅用作蓝色LED的原材料,并经过测试可用于某些半导体设备,这些半导体设备可能会承受较高的工作温度和高水平的电离辐射。固态激光二极管和LED中使用了几种铟化合物-亚锑酸铟,砷化铟和磷化铟。硫化硒正在研究中,用于制造光伏太阳能电池。所有这些化合物主要在美国,亚太地区,中国和欧洲生产。

世界在变化,但是就目前而言,在越来越多的技术设备中使用的基本原材料似乎是一致的。

责任编辑:tzh

-

半导体

+关注

关注

334文章

27204浏览量

217784 -

物联网

+关注

关注

2909文章

44465浏览量

372435 -

制造

+关注

关注

2文章

508浏览量

23983

发布评论请先 登录

相关推荐

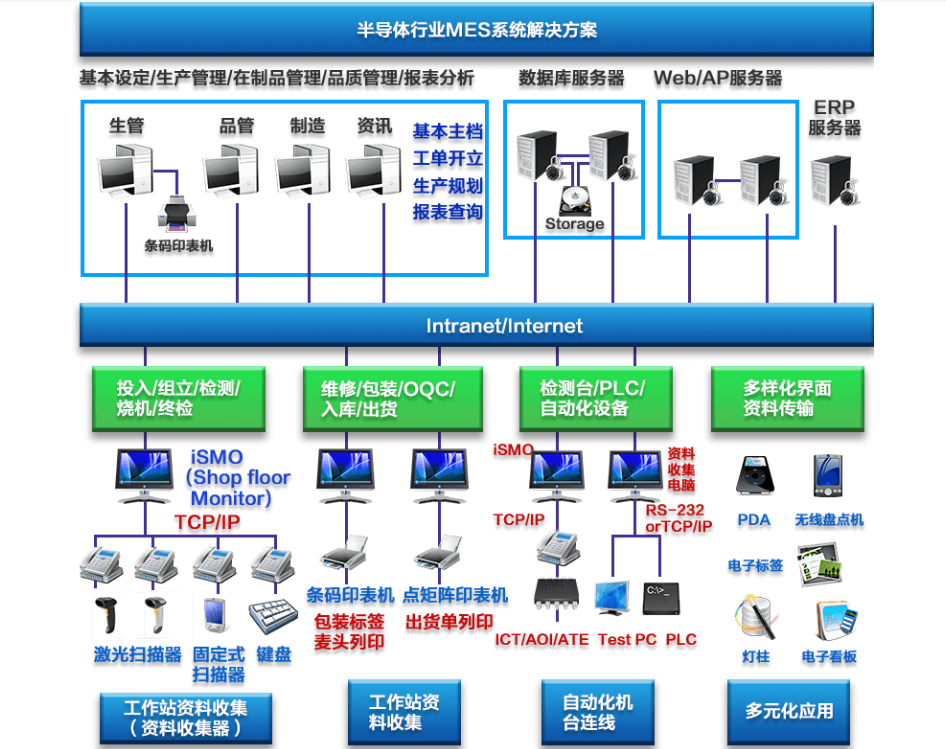

半导体制造行业MES系统解决方案

半导体制造三要素:晶圆、晶粒、芯片的传奇故事

ESD静电对半导体制造的影响

准确测量半导体制造过程中的水分、湿度和温度

半导体制造设备革新:机床需求全面剖析

半导体制造设备对机床的苛刻要求与未来展望

中国大陆成全球半导体制造设备销售核心市场

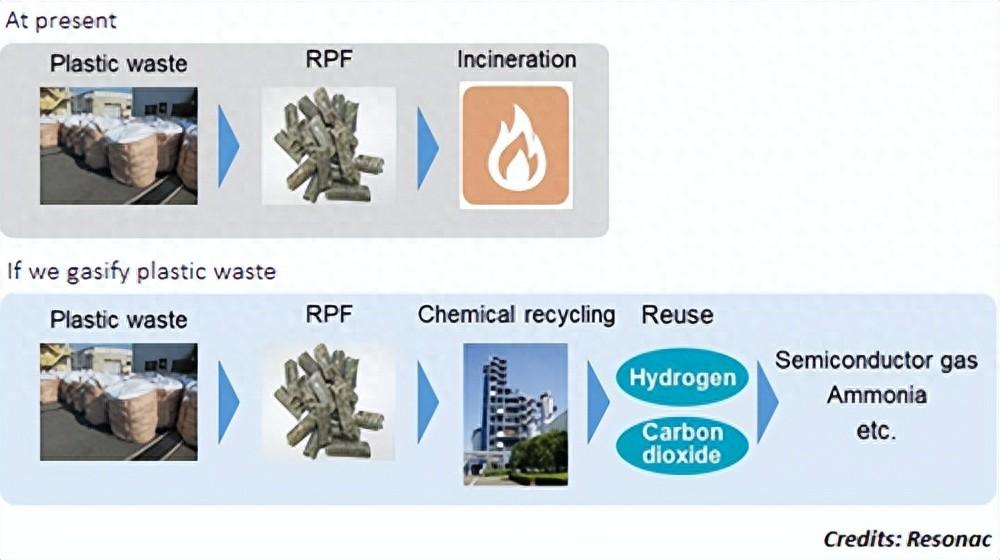

日本 Resonac 将半导体制造过程中排放的塑料垃圾转化为气体

全球半导体制造业迈向新高:SEMI预测未来两年产能大幅提升

硅晶片清洗:半导体制造过程中的一个基本和关键步骤

半导体制造技术节点:电子科技飞速发展的幕后英雄

半导体制造中混合气体需精确控制

半导体制造过程讲解

半导体制造过程讲解

评论