摘要:为实现894.6 nm低阈值、高稳定性、单模激光输出,设计了具有不同台面刻蚀结构的垂直腔面发射激光器(VCSEL)器件,研究了台面直径和氧化孔结构对器件激射性能的影响。研究结果表明:VCSEL台面直径越大,阈值电流越大;氧化孔径越偏向圆形,边模抑制比越高。制备了氧化孔为圆形、直径为4.4 μm的VCSEL器件,该器件在70~90 ℃工作温度及0.6 mA驱动电流下实现了894.6 nm单模激光输出,边模抑制比高于35 dB。

1引言

垂直腔面发射激光器(VCSEL)具有体积小、光斑为圆形、响应频带宽、易于实现二维阵列集成等优越的性能,在光纤通信系统、陀螺仪、原子钟等领域具有重要应用。现阶段,由于激光器材料质量及器件制备工艺的限制,VCSEL器件实现低阈值电流、波长稳定输出较为困难,且VCSEL器件的多模现象较为严重。应用于芯片原子钟的VCSEL器件,需要实现高温环境下低阈值、单模激光的稳定输出减小台面可以达到降低阈值电流的目的,利用水汽氧化可以提高VCSEL的边模抑制比。随着水汽氧化工艺在VCSEL器件制备中的应用,VCSEL的性能得到了很大改善。

氧化限制层可以起到光电限制的作用,使VCSEL器件实现低阈值的单模激光输出。为提高VCSEL的边模抑制比,研究人员研究了氧化限制层对VCSEL激射性能的影响:Geib等以及Ku等对影响VCSEL的氧化因素进行了分析,得到了氧化深度与时间、温度之间的关系;2002年,Hawkins等分析了VCSEL氧化孔的大小对器件可靠性的影响,得出了具有较大氧化孔的器件具有较高可靠性的结论;2006年,Chang等利用多个氧化层来减小VCSEL寄生效应的方法,通过将多个氧化层融合到器件中,实现了效率和调制速率高的VCSEL器件;2008年,Almuneau等对VCSEL的氧化深度进行研究,实现了对氧化深度的实时观测;2012年,刘迪等对不同氧化孔直径的单管器件的热特性进行研究后发现,氧化孔直径越小,器件的热阻越大,可通过加大氧化孔直径来降低热阻;2017年,冯源等采用CRosslight软件对VCSEL的反射谱和增益谱进行模拟,并对器件结构进行优化,得到了室温下光谱中心波长在850 nm左右的VCSEL器件;2017年,Marigo-Lombart等对制备低阈值、高边模抑制比VCSEL器件的方法进行研究,找到了工艺步骤简单、器件工作效率较高的制备方法。

为实现高边模抑制比、低阈值的VCSEL器件,本文设计了补偿型和圆形台面刻蚀结构的VCSEL器件,利用水汽氧化工艺制备出氧化孔形状及大小不同的一系列VCSEL器件;然后对器件的阈值电流、温漂、边模抑制比等进行测试分析;此外,研究了VCSEL氧化孔形状及大小对器件边模抑制比、阈值电流的影响,根据研究结果制备出具有补偿型台面结构的VCSEL器件,该器件在0.6 mA驱动电流及70~90 ℃工作温度下,实现了边模抑制比高于35 dB的894.6 nm激光输出。

2实验及理论分析

2.1 VCSEL器件的理论分析及结构设计

面发射激光器的阈值电流Ith的表达式为

式中:e为电子电荷;Beff为等价复合系数;Va为有源区的体积;Nth为满足振荡条件时产生光增益所必须的有源区的电子密度;ηi为注入效率;ηspon为自发辐射效率。

圆形台面结构通过水汽氧化工艺可以得到椭圆形的氧化孔形状,这是由于[0`11]晶向的键能较高,具有较低的表面反应速率,使得[0`11]晶向的氧化速率小于[011]晶向的氧化速率。椭圆形氧化孔在长和宽方向上的折射率可分别表示为

式中:a为椭圆的长轴;b为短轴;n0为氧化层的折射率;g为与温度相关的拟合参数;δn为折射率梯度;x和y分别为氧化层中折射率为n时测试点的横纵坐标。椭圆形氧化孔引起了不均匀的折射率分布,故波长差Δλ与不同方向上折射率差Δn之间的关系可以表示为

式中:λ0为中心波长。从(4)式中可以看出,当两个方向的折射率差Δn不为0时,必然会产生一个相应的波长差。可见,波长差Δλ的大小受氧化孔形状的影响。

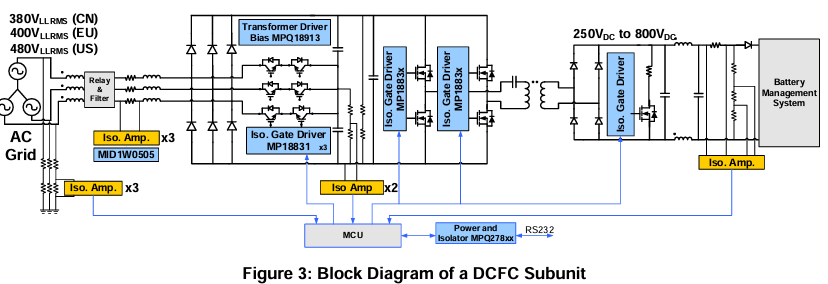

根据VCSEL理论进行器件的结构设计,采用金属有机化合物化学气相沉淀(MOCVD)技术制备VCSEL外延片,然后基于外延片制备VCSEL器件,并对VCSEL器件的激射特性进行测试分析。所设计的VCSEL器件结构如图1所示,其中:N型布拉格反射镜(DBR)由Al0.9Ga0.1As / Al0.12Ga0.88As缓变膜层组成;有源区由光学厚度为λ0 / 2的两对InyGa(1-y)As / AlxGa(1-x)As量子阱以及缓变组分的AlxGa(1-x)As间隔层组成;氧化层Al0.98Ga0.02As的厚度为30 nm,利用侧向氧化产生Al2O3层,形成绝缘性良好的氧化限制层;氧化层上方是由Al0.9Ga0.1As / Al0.12Ga0.88As缓变膜层构成的P型DBR,每对DBR的光学厚度均为λ0 / 2;N与P分别表示此器件结构的背面与正面。

图1 VCSEL示意图

2.2实验

氧化限制型VCSEL器件的制备过程如下:采用电感耦合等离子刻蚀设备(ICP 180)对外延生长制备得到的VCSEL外延片进行台面刻蚀,刻蚀深度为4.4 μm(设计了补偿型台面刻蚀结构和圆形台面刻蚀结构两种器件);刻蚀完成后对其进行水汽氧化,首先打开N2管道和水浴蒸汽管道,将管式氧化炉升温至400 ℃,N2流量为7 L/min,水浴蒸汽管道中的N2流量为0.3 L/min,水浴温度为75 ℃,温度稳定后,保持40 min,随后将Wafer放入氧化炉中进行水汽氧化(水汽氧化完成后将样品取出冷却至室温,用光学显微镜对氧化孔的形状及大小进行观察);然后采用等离子体增强化学气相沉积(PECVD)技术对氧化后的Wafer进行钝化,并用聚酰亚胺(PI)胶填充间隔槽,获得平坦的台面结构;接着采用磁控溅射工艺制备器件的P面电极,将N面减薄抛光至芯片厚度为150 μm,并制备N面金属电极;最后进行退火处理,使N面电极和P面电极形成良好的欧姆接触,获得VCSEL芯片,将VCSEL芯片进行封装即可获得VCSEL器件。

利用Avaspec ULS2048L-2-USB2光谱仪(步长为0.25 nm)及测试软件AvaS0ft8进行光谱测试,测试过程中采用相干布居囚禁(CPT)物理测试系统(温度精确度为0.01 ℃,电流精确度为0.001 mA)控制温度和电流,得到稳定温度下VCSEL器件的阈值电流及激射谱。

3结果与讨论

采用水汽氧化工艺制备得到的两种VCSEL台面结构如图2所示,由图2(f)可知,两种台面分别为圆形和补偿型刻蚀结构。图2(a)~(c)所示器件A、B、C的台面直径分别为27,23,21 μm,台面刻蚀结构为补偿型,氧化孔为偏圆形,氧化孔的长短轴值较为接近(可近似看作是圆形);器件A、B的氧化孔直径分别为4.8 μm、4.4 μm,器件C的氧化孔为偏圆形,长轴约为3.8 μm,短轴约为3.5 μm,椭率较小(可近似看作是圆形)。图2(d)所示器件D的台面直径为27 μm,台面刻蚀结构为圆形,氧化孔为椭圆形,长轴约为6.1 μm,短轴约为5.5 μm。图2(e)所示器件E的台面直径为23 μm,台面刻蚀结构为圆形,氧化孔为椭圆形,长轴约为5.7 μm,短轴约为4.1 μm。

通过对比分析测试结果可知,在相同的氧化条件下,台面刻蚀结构不同时,氧化孔形状会有所差异。如图2(d)、(e)所示,圆形氧化台面经水汽氧化后,氧化孔为非圆形,这表明氧化反应不是完全各向同性的,即反应速率沿特定的晶向是不同的。如图2(a)~(c)所示,将圆形与矩形相结合形成的补偿型台面结构可以对具有较快反应速率的[011]晶向进行补偿,调控水汽氧化过程中[011]晶向与[0`11]晶向的氧化深度差值,弥补氧化过程中因不同晶向的反应速率不同而引起的氧化孔形状不规则的问题,并最终得到圆形氧化孔。如图2所示,补偿型刻蚀台面的氧化效果较好,氧化孔形状接近圆形。对不同直径台面的氧化效果进行对比可知,台面直径越大,氧化孔越趋于圆形,这是因为随着氧化孔径增大,氧化孔氧化速率的各向异性程度减弱,故而趋于圆形。因此,可通过采用补偿型台面刻蚀结构或增大台面直径的方式来获得圆形氧化孔。

图2 器件台面结构氧化后的俯视显微图与台面结构类型示意图。(a)直径为27 μm的补偿型台面结构,氧化孔为圆形;(b)直径为23 μm的补偿型台面结构,氧化孔为圆形;(c)直径为21 μm的补偿型台面结构,氧化孔为圆形;(d)直径为27 μm的圆形台面结构,氧化孔为椭圆形;(e)直径为23 μm的圆形台面结构,氧化孔为椭圆形;(f)补偿型与圆形台面结构示意图

3.1 VCSEL台面直径和氧化孔结构对器件阈值电流及温漂的影响

对器件进行变温阈值电流测试,研究VCSEL氧化孔形状及大小对器件阈值电流温漂的影响,具有不同氧化孔形状和不同台面结构的VCSEL器件的阈值电流随温度变化的测试结果如图3所示。可见,器件的阈值电流均随着温度的升高而增加。在图3(a)中可进一步观察到:当台面直径相同时,圆形和椭圆形氧化孔器件在相同温度下的阈值电流相差较小,表明氧化孔形状不是影响器件阈值电流的最主要因素;台面直径大的器件,相应的阈值电流较大。图3(b)为台面直径不同但氧化孔均为圆形的VCSEL器件的阈值电流对比结果,从对比结果可知,相同温度下,台面直径越大,器件的阈值电流越大,80 ℃时器件A、B、C的阈值电流分别为1.1,0.48,0.28 mA,这表明台面直径是影响VCSEL器件阈值电流的主要因素。由(1)式可知,通过减小半导体激光器有源区的体积可以降低器件的阈值电流,因此,减小VCSEL器件的台面直径是获得低阈值电流器件的有效途径。

图3 不同VCSEL器件的变温阈值电流曲线。(a)不同氧化孔形状;(b)不同台面直径

图4所示为器件B在不同温度下的激射光谱测试结果,25 ℃时器件的激射峰位为891.5 nm,30 ℃时激射峰位为891.8 nm,70℃时激射峰位为894.2 nm,75 ℃时激射峰位为894.6 nm,器件的激射峰位随温度升高呈线性关系,波长的温度漂移系数为0.062 nm/℃。VCSEL器件的高温工作性能是由增益—腔模特性决定的,光谱发生红移的根本原因是其温度升高导致了增益的变化,腔模增益谱、量子阱增益光谱均发生了红移。量子阱的增益峰并不能决定VCSEL器件的激射波长,VCSEL的激射波长是由腔模决定的,随着温度升高,器件有源区及DBR光学厚度均会增加,因而其对应的光学波长会增大。

图4 器件B的峰值波长随温度的变化

3.2 VCSEL台面直径和氧化孔结构对器件边模抑制比的影响

VCSEL的谐振腔非常短,其纵模间距非常大,所以多模输出主要是多横模激射引起的,氧化孔的形状及大小对VCSEL的近场模式特性有很大影响,会使高阶横模近场模式分布不同,从而改变激光器的激射特性,这一现象可以在激光器的近场图像上观测到。由于氧化限制层的折射率比该VCSEL器件结构中量子阱材料的折射率低,光可在氧化限制层与量子阱层之间形成全反射,起到横向折射率波导的作用。为分析氧化孔形状及大小对器件边模抑制比的影响,对氧化孔形状不同的两组器件进行对比分析,结果如图5所示。

图5 氧化孔形状不同而台面直径相同的VCSEL的边模抑制比

在图5中,器件B、E的台面直径为23 μm,边模抑制比分别为38 dB和10 dB,器件A、D的台面直径为27 μm,边模抑制比分别为36 dB和25 dB。从测试结果可知,器件氧化孔形状接近圆形时,边模抑制比较高。器件A、B的氧化孔为椭圆形,椭圆形氧化孔在长轴和短轴方向上的折射率不均匀,会造成多个模式的输出,边模抑制比降低。

图6所示为氧化孔均为圆形,台面结构直径分别为27,23,21 μm的3个VCSEL器件边模抑制比的测试结果,器件激射波长为894.6 nm。器件A、B、C的边模抑制比分别为37 dB、38 dB、30 dB,器件A、B的氧化孔为圆形,且边模抑制比相差较小。器件C虽为补偿型刻蚀结构,但由于氧化时间稍长,导致氧化孔尺寸过小,氧化的各项异性较为明显,因此边模抑制比稍低。随着氧化孔直经增大,器件激射模式分布的各向异性变小,各个模式波长更接近中心波长,相邻模式之间的距离随之变小,激射模式表现为单模激射。从测试结果分析可知,VCSEL器件台面直径对器件边模抑制比的影响较小,而氧化孔的形状及大小对VCSEL器件边模抑制比的影响较大。当氧化孔接近圆形时,边模抑制比较高,这说明氧化孔的不规则化会引起激射波长模式的选择相似度降低,使多个模式同时激射,导致边模抑制比降低,这为制备高边模抑制比VCSEL器件提供了实验基础。

图6 氧化孔均为圆形但台面直径不同的VCSEL的边模抑制比

4.结论

通过理论及实验研究了台面直径及氧化结构对VCSEL器件激射性能的影响,研究结果表明:台面直径对器件的阈值电流有较大影响,氧化孔的形状对VCSEL边模抑制比的影响较大,圆形氧化孔器件的边模抑制比较高。根据研究结果,利用台面氧化补偿方法制备出了具有补偿型台面结构且圆形氧化孔直径为4.4 μm的VCSEL器件,该器件在0.6 mA驱动电流及70~90 ℃温度下,实现了边模抑制比高于35 dB的894.6 nm激光输出。

-

激光器

+关注

关注

17文章

2578浏览量

60953 -

电荷

+关注

关注

1文章

643浏览量

36336 -

VCSEL

+关注

关注

17文章

276浏览量

30255

原文标题:垂直腔面发射激光器氧化孔结构对器件激射性能的影响

文章出处:【微信号:MEMSensor,微信公众号:MEMS】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电子设备结构设计中的电源模块EMC细节深度剖析

BP神经网络的网络结构设计原则

采用 LLC 拓扑结构设计隔离式栅极驱动器电源,低成本 LLC 转换器的设计指南

典型的四种VCSEL结构解析

布拉格反射镜结构设计

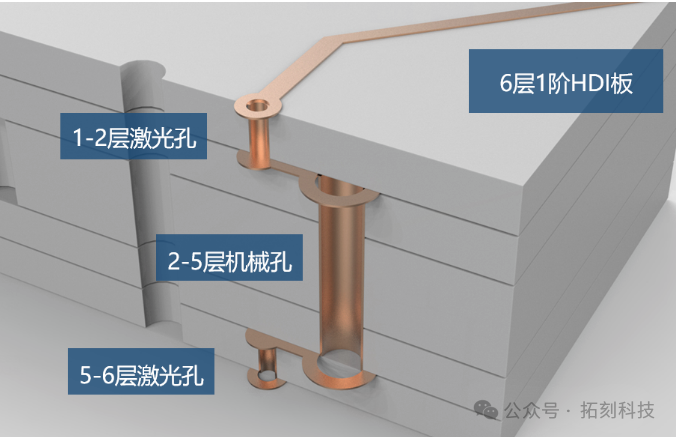

HDI的叠层结构设计

永磁发电机的主要结构设计是什么?

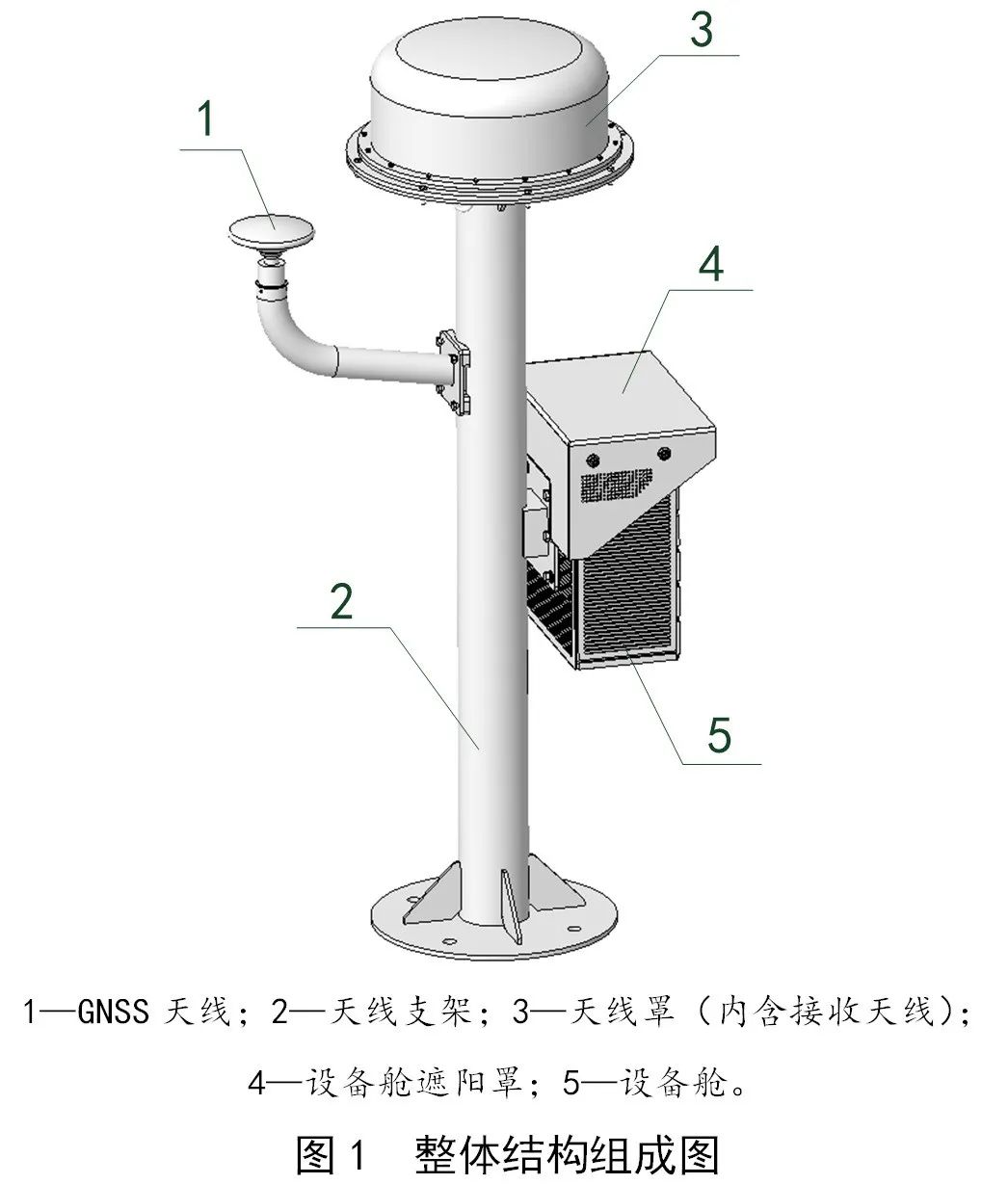

一种天线支架的结构设计及有限元分析

5针M16接口结构设计

实践导向的EMC案例分析与设计培训

3针M5插座结构设计

FPGA设计中,对SPI进行参数化结构设计

7芯M9插头需采用弹性结构设计吗

VCSEL器件的理论分析及结构设计

VCSEL器件的理论分析及结构设计

评论