一、零件的轮廓处理:

1、未注形状公差应符合GB1184-80的要求。

2、未注长度尺寸允许偏差±0.5mm。

3、未注圆角半径R5。

4、未注倒角均为C2。

5、锐角倒钝。

6、锐边倒钝,去除毛刺飞边。

二、零件表面处理:

1、零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

2、加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷。

所有需要进行涂装的钢铁制件表面在涂漆前,必须将铁锈、氧化皮、油脂、灰尘、泥土、盐和污物等除去。

3、除锈前,先用有机溶剂、碱液、乳化剂、蒸汽等除去钢铁制件表面的油脂、污垢。

4、经喷丸或手工除锈的待涂表面与涂底漆的时间间隔不得多于6h。

5、铆接件相互接触的表面,在连接前必须涂厚度为30~40μm防锈漆。搭接边缘应用油漆、腻子或粘接剂封闭。由于加工或焊接损坏的底漆,要重新涂装。

三、零件的热处理:

1、经调质处理,HRC50~55。

2、中碳钢:45或40Cr零件进行高频淬火,350~370℃回火,HRC40~45。

3、渗碳深度0.3mm。

4、进行高温时效处理。

四、精加工后技术要求

1、精加工后的零件摆放时不得直接放在地面上,应采取必要的支撑、保护措施。2、加工面不允许有锈蛀和影响性能、寿命或外观的磕碰、划伤等缺陷。

3、滚压精加工的表面,滚压后不得有脱皮现象。

4、最终工序热处理后的零件,表面不应有氧化皮。经过精加工的配合面、齿面不应有退火

五、零件的密封处理:

1、各密封件装配前必须浸透油。

2、组装前严格检查并清除零件加工时残留的锐角、毛刺和异物。保证密封件装入时不被擦伤。

3、粘接后应清除流出的多余粘接剂。

六、齿轮技术要求:

1、齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

2、齿轮(蜗轮)基准端面与轴肩(或定位套端面)应贴合,用0.05mm塞尺检查不入。并应保证齿轮基准端面与轴线的垂直度要求。

3、齿轮箱与盖的结合面应接触良好。

七、铸件技术要求:

1、铸件公差带对称于毛坯铸件基本尺寸配置。

2、铸件表面上不允许有冷隔、裂纹、缩孔和穿透性缺陷及严重的残缺类缺陷(如欠铸、机械损伤等)。

3、铸件应清理干净,不得有毛刺、飞边,非加工表明上的浇冒口应清理与铸件表面齐平。

4、铸件非加工表面上的铸字和标志应清晰可辨,位置和字体应符合图样要求。

5、铸件非加工表面的粗糙度,砂型铸造R,不大于50μm。

6、铸件应清除浇冒口、飞刺等。非加工表面上的浇冒口残留量要铲平、磨光,达到表面质量要求。

7、铸件上的型砂、芯砂和芯骨应清除干净。

8、铸件有倾斜的部位、其尺寸公差带应沿倾斜面对称配置。

9、铸件上的型砂、芯砂、芯骨、多肉、粘沙等应铲磨平整,清理干净。

10、对错型、凸台铸偏等应予以修正,达到圆滑过渡,一保证外观质量。

11、铸件非加工表面的皱褶,深度小于2mm,间距应大于100mm。

12、机器产品铸件的非加工表面均需喷丸处理或滚筒处理,达到清洁度Sa21/2级的要求。

13、铸件必须进行水韧处理。

14、铸件表面应平整,浇口、毛刺、粘砂等应清除干净。

15、铸件不允许存在有损于使用的冷隔、裂纹、孔洞等铸造缺陷。

十一、锻件技术要求:

1、每个钢锭的水口、冒口应有足够的切除量,一以保证锻件无缩孔和严重的偏折。

2、锻件应在有足够能力的锻压机上锻造成形,以保证锻件内部充分锻透。

3、锻件不允许有肉眼可见的裂纹、折叠和其他影响使用的外观缺陷。局部缺陷可以清除,但清理深度不得超过加工余量的75%,锻件非加工表面上的缺陷应清理干净并圆滑过渡。

4、锻件不允许存在白点、内部裂纹和残余缩孔。

-

机械

+关注

关注

8文章

1631浏览量

40830 -

机械加工

+关注

关注

1文章

72浏览量

14176

原文标题:机械零件加工“技术要求”汇总!

文章出处:【微信号:AMTBBS,微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于绿色机械加工技术的应用与研究

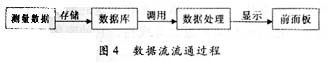

虚拟仪器实现的零件加工精度测量与分析系统

一文汇总机械零件加工技术要求

一文汇总机械零件加工技术要求

评论