考虑到PCB制造效率,面板化是必不可少的。一方面,面板化可提高PCB制造效率,从而缩短交货时间。另一方面,对于形状不规则的小型PCB,面板化是最有效的制造方式。对于PCB组装,面板化非常有用,因为它可以降低人工成本,并且方便控制产品质量。

但是,面板化也有一些限制。整个PCB面板的尺寸必须符合自动化设备的制造能力,包括粘贴打印机,SPI设备,SMT机,回流焊炉,AOI设备,AI Panasert和波峰焊机。一般而言,整体布局的最大尺寸为450x330mm,而整体布局的最小尺寸为50x50mm。一些尺寸较小且无法进行面板化的不规则PCB仅依靠辅助工具进行辅助制造。

然而,当PCB制造商和SMT制造商未能充分考虑可制造性并无法实现制造成本最大化的利益时,在镶板过程中始终存在一个突出的问题。考虑到成本和制造能力,它们必须根据特定的PCB要求依靠最合适的组合方法。

面板化的一些组合方法如下所示:

l订单面板化

作为一种常用方法,订单面板化是使用最广泛的面板化方法。许多优势为其目前的领导者地位做出了贡献。首先,这种类型的拼板可在所有情况下兼容,无需考虑SMT制造商的制造条件和产品组合。其次,订单拼板不受制造数量的影响,从而可以根据最大数量的SMT设备有效地允许最大拼板数量,从而在拼板的所有组合中实现最高的可制造性。第三,在印刷模板设计过程中,不会因特殊部件的焊盘方向而影响印刷质量。最后,在整个流程的每次运行中,不会因为面板的朝向不同而累积操作难度。

对于印刷电路板制造商来说,采用订单拼板方法的成本也是可以接受的,并且可以将质量保持在最高水平。订单面板化可以显示在下面的图1中。

l旋转角度拼板

为了达到最佳的板材利用率并减少板材浪费,通过旋转90度或180度来实现面板化,这称为旋转角度面板化。由于特殊组件的空缺,这种类型的拼板可解决订单拼板的障碍。

旋转角度拼板具有一些缺点。首先,角度旋转后安装效率可能会降低。并且安装质量可能会偏离稳定状态。组装后的外观检查也将提高工人的操作强度,因为每次都必须看到方向变化,从而导致出现错误的可能性很高。旋转角度拼板显示在图2中。

l双面面板化

如图3所示,双面面板化是指将PCB的两面都作为面板进行面板化的面板化。

这种类型的拼板可用于两侧都没有大体积且耐热性较差的PCB。否则,PCB背面上体积和重量较高的组件可能会掉落,并且耐热性差的组件将被烧毁。

这种类型的面板化具有一些优点。首先,它在提高SMT整体效率和降低制造成本方面做得很好。可以通过一次性工艺完成双层PCB制造,从而节省了印刷模版和产品切换所花费的时间,并大大提高了SMT设备的利用率。其次,根据回流焊接和波峰焊接,仅需要一条试样曲线,从而可以节省试样曲线的材料。此外,现场制造的管理实力不会造成太多浪费,因此这种镶板适合大规模生产。

这种类型的分组化也具有缺点。首先,带有BGA的PCB不适合这种类型的面板化,因为它会导致返工困难。其次,制造产品的数量受到限制,因为面板必须基于偶数排列。否则,将产生一块废板。第三,在切割完成之前不能执行AI和DIP,这样会影响插件效率和DIP利用率。最后,基板制造商将面临更多困难,因为它们难以控制质量。

l组合面板化

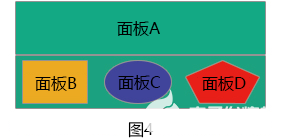

组合拼板,也称为特征拼板,是一种拼板,其中根据组合原则将不同类型的PCB组合在一起。它显示在下面的图4中。

这种类型的面板化具有一些优点。首先,它适用于在家用电器和玩具等产品中包含多种PCB组合的制造模型。其次,有利于提高生产效率和降低成本,从而可以大大减少产品周转量和半成品库存,能够满足客户快速出货的需求。

但是,这种类型的面板化也具有缺点。一方面,在流水线工作过程中,产品差异化难以管理,导致产品混乱。另一方面,当组合中的一块板质量低劣甚至报废时,面板化的总数将下降,这对制造修复不利。

PCB面板的理想组合方式取决于制造效率,难度和成本,并且去面板化方法极为重要且必不可少,其中最常用的V形槽和卡扣孔方法。在进行脱面板方法设计的过程中,必须充分考虑压力,以消除回流引起的变形并确保脱面板的便利性。卡孔通常用于厚度小于1.0mm的PCB上,并具有外力敏感组件(例如BGA),因此可以减少回流变形的可能性,以确保质量,提高制造效率并分配外力。

-

pcb

+关注

关注

4318文章

23027浏览量

396474 -

PCB拼板

+关注

关注

2文章

48浏览量

15846 -

PCB打样

+关注

关注

17文章

2968浏览量

21660 -

华秋DFM

+关注

关注

20文章

3493浏览量

4402

发布评论请先 登录

相关推荐

PCB板弯板翘的原因及改善措施

pcb板故障分析与处理方法

UV三防漆应用之空调PCB控制板

秘密背后的秘密-高速PCB的层叠确认时,工厂为何不写铜箔类型

拆解POS机内部:PCB板上蛇形线设计的秘密

pcb抄板软件使用方法一

在PCB板上添加散热孔的方法和要点

快速检测PCB板故障问题方法

焊点背后的秘密:有铅与无铅PCB板的温度故事

PCB板组合设计方法的秘密

PCB板组合设计方法的秘密

评论