电子设计的复杂性和密度增加了,部分原因是移动行业的兴起,给印刷电路板(PCB)设计人员带来了新的挑战。在电路板基板中嵌入组件可为一些问题提供实用的解决方案,并且它正迅速成为制造商可行的生产步骤。

为什么要嵌入组件?

在讨论向设计中添加嵌入式组件的方法之前,重要的是要了解它们提供的一些优势。除了对成本和产量的潜在影响之外,人们还必须考虑在开始设计之前增加制造步骤的所有利弊。

尺寸和成本的减少推动了PCB技术的创新。嵌入组件可以帮助减小电路板组件的尺寸。它还可以潜在地降低复杂产品的制造成本。

在处理高频电路时,最小化电气路径长度以减少寄生效应至关重要。减少无源元件到IC的布线长度可以减少寄生电容和电感,从而减少系统中的负载波动和噪声。通过嵌入无源元件,可以将它们直接放置在IC引脚的下面,从而最大程度地减少潜在的负面影响,包括过孔电感。

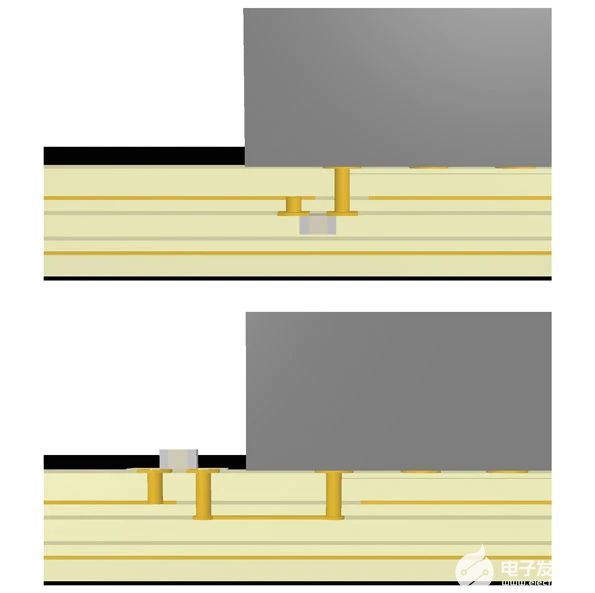

最小化到IC的布线长度是减少寄生效应和改善器件性能的常见解决方案。在电路板基板(顶部)中嵌入组件可以在表面安装(底部)上进一步减少导线长度。

可以直接在嵌入式IC周围制造集成的电磁干扰(EMI)屏蔽。只需在IC周围添加电镀通孔,就可以减少电容性和电感性耦合噪声。在某些应用中,它还可以消除对额外的表面安装屏蔽的需求。

导热结构可以轻松地添加到嵌入式组件中,从而改善了热管理。一个这样的例子是将热微通孔嵌入与嵌入的组件直接接触,从而允许热量散发到热平面层。此外,减少热量必须流经的PCB基板的数量会降低热阻。

在设计中实现嵌入式组件时,长期可靠性是困难和担忧的主要根源。将焊点放置在PCB的层压框架内时,其可持续性会受到后续焊接工艺(例如表面贴装器件上的回流焊)的影响。嵌入式组件制造后可能会引起其他问题,因为嵌入式组件无法在故障后轻易进行测试或更换。

嵌入式组件的类型

嵌入式组件分为被动和主动两大类,但是它们以不同的方式和不同的用途广泛使用。被动填充了大部分组件。因此,已经对嵌入式电容和电阻进行了全面的研究。

术语“嵌入式无源”通常不是指仅放置在板基板内腔中的分立电阻器或电容器。而是,通过选择特定的层材料以形成电阻或电容结构来制造嵌入式无源器件。虽然这些类型的嵌入式组件在某一时刻被大量使用以节省空间,但较小的分立无源器件(例如01005封装)的发展已使其在许多设计中对于该目的变得不必要。

嵌入式无源器件仍具有许多优势,包括减少寄生效应和减小尺寸,并已成为分立式表面安装无源器件的常见制造替代方案。这对于诸如串联终端电阻器之类的应用尤其有益,在该应用中,数百条传输线进入密集的球栅阵列(BGA)微处理器和存储设备。

将IC放置在板基板中的制造步骤可能会有所不同,但必须为组件主体以空腔的形式留出空间。芯片嵌入技术有几种值得注意的方法:

l集成模块板(IMB):将组件对齐并放置在空腔内,该空腔通过控制深度的布线布线到核心层压板。空腔填充有模制聚合物,以确保与基板的化学,机械和电气兼容性。当将嵌入式部件层压到叠层中时,聚合物将各向同性焊料浸渍以形成可靠的焊点。

l嵌入式晶圆级封装(EWLP):所有技术步骤均在晶圆级执行。始终需要扇入,这意味着可用于I / O的区域仅限于芯片尺寸。

l嵌入式芯片构建(ECBU):将芯片安装到聚酰亚胺膜上,并从那里构建互连结构。

l聚合物中的芯片(CIP):薄芯片被嵌入到PCB的堆积电介质层中,而不是将它们集成到芯层中。然后可以使用标准的层压基板材料。

组件设计注意事项

为嵌入式目的进行设计时,考虑组件的物理方向和布局很重要。此外,正确选择兼容的组件和基板材料有助于减少制造过程中发生故障的机会。

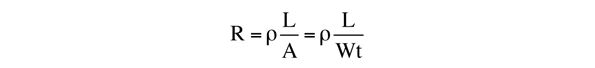

对于嵌入式无源器件,选择特定材料最终决定了那些组件的电性能。嵌入式电阻器只是电阻膜片,其尺寸可实现一定的电阻值。电阻可以使用以下公式计算:

其中ρ是材料的电阻率,L是长度,A是面积。(W和t分别是宽度和厚度。)每种电阻膜材料的电阻率都不同,并且与最终电阻值成正比,这意味着材料的选择是设计和制造过程的关键部分。

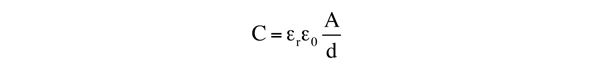

嵌入式电容器是通过将铜包层布置为板状并确定其尺寸来制造的,并在两者之间适当选择介电材料。然后可以使用以下方法计算电容:

其中ε - [R是材料的介电常数,ε 0是自由空间的介电常数,A是极板的面积,d是板之间的距离。

介电常数根据所选材料而变化,并且与最终电容值成正比。从该方程式可以明显看出,通过减小板层中的平面间距离并最大化平面面积来增加电容。可以使用特殊的材料来保持介电强度,同时产生尺寸稳定但非常薄的平面到平面介电层,以增加用于电源去耦的平面电容。

对于嵌入式IC和其他有源元件,选择材料主要是为了考虑腔中元件的长期可靠性以及基板的耐用性。热膨胀系数(CTE)可以描述材料将如何改变并对高温事件或过程做出反应,例如对表面安装组件进行的回流焊接。如果基板材料和用于填充型腔的聚合物之间的CTE(特别是z轴膨胀)不匹配,则可能会损害板的结构和完整性。

在腔中对齐和放置嵌入式无源和有源组件时,使用两个基本处理流程:面朝上和面朝下。通过面朝下地嵌入组件,只需要在等于封装高度的深度创建空腔即可,这意味着可以在同一层上嵌入多个厚度不同的芯片。面朝下的制造可实现良好的介电材料厚度控制,以及组装过程中良好的组件放置精度。

制造过程

制造步骤将根据每个制造商决定的过程以及可用的制造设备而有所不同。通常,用于嵌入组件的制造过程可以分为两类:对齐并放置在型腔内的组件,以及模制到基板中的组件,从那里建立其他结构。

可以使用不同的配置和制造技术来形成PCB腔。随着用于嵌入有源元件的技术的发展,已经开发了更新和更有效的腔体开发方法,具有更高的可靠性和更高的生产良率。

激光钻孔腔可提供任何方法中最高的精度和位置精度。由于去除了介电材料,激光束受到精确控制,以实现均匀的深度控制和磨损。由于激光通常使用大波长,因此它无法穿透铜层,从而为该过程建立了定义明确的“停止层”。在形成腔之后,添加各向异性导电粘合剂物质,并将组件放置在空隙中。在特定压力下对系统施加热量,以熔化分散在粘合剂材料中的焊料颗粒,并形成可靠的焊料结合。

铣削提供了一种更常规且更具成本效益的方法来制造型腔。铣刀的尺寸已减小到足以满足大多数现代制造需求,但是加工技术存在实际限制。尽管如此,铣削和铣削技术比激光钻孔技术更为完善,因此更容易用于创建型腔。

薄晶圆封装可直接集成到堆积的电介质层中,而无需利用在芯材中钻孔或布线的空腔。然后可以使用标准的层压基板材料,例如多层FR-4,1从而降低了成本并降低了生产良率。首先,将薄芯片芯片接合到基板上。接下来,将液态环氧树脂或层压树脂涂层铜(RCC)膜用作电介质。通过优化热压层压工艺,可以无空隙地嵌入芯片。

结论

尽管将无源和有源组件嵌入板基板中的技术已经存在了一段时间,但直到最近才在商业上可行以在制造过程中执行此类步骤。对高密度,薄型电子设备的市场需求已经克服了潜在的缺点,例如可靠性问题以及成本和生产良率的风险。

-

PCB设计

+关注

关注

394文章

4683浏览量

85546 -

PCB布线

+关注

关注

20文章

463浏览量

42051 -

PCB设计软件

+关注

关注

0文章

52浏览量

10222 -

华秋DFM

+关注

关注

20文章

3494浏览量

4457

发布评论请先 登录

相关推荐

使用嵌入式组件改善PCB性能并减小尺寸

使用嵌入式组件改善PCB性能并减小尺寸

评论