如果有一种方法可以确保产品可靠,那就是要确保其PCB的可预测性,这是产品的重要组成部分。实际上,PCB是当今几乎所有电子产品(从电话到计算机系统)中的核心组件。实际上,从汽车到国防,从航空业到技术,没有哪个行业的PCB并非无处不在。

在所有这些行业中,产品的可靠性至关重要。无论是医疗技术还是航空技术,任何错误都可能造成巨大的损失。类似地,在医疗领域,设备故障可能会带来可怕的后果,导致生命损失。

这就需要改写传统的可预测性方法。传统的可预测性方法通常基于物理检查。然而,检查具有固有的缺点,即只能检查外部缺陷。物理检查还面临的另一个问题是,当PCB复杂且具有无数的过孔时,微切片和检查成为后勤上的噩梦。如果只检查了几个通孔,则该过程将是万无一失的。由于产品多样性高,传统的统计工具不足以找出缺陷

检验过程的另一个主要缺点是,检验过程可以在制造过程结束后进行。第一,该过程成本高昂。其次,缺陷可能具有其他相互联系,因此有可能也影响其他批次。

因此,对于复杂性和产品多样性较高的PCB,传统检查无法保证的可预测性就变得尤为重要。

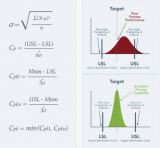

解决此问题的方法是使用极为全面的数据分析,测试自动化和数字化。它是全面的统计信息,可以导致可靠性和可追溯性。借助强大的数据,可以准确地进行预测。任何异常行为都可以被消除,非典型产品可以被清除。

这本质上要求的是所有可用数据都以集中方式存储。实际上,每台机器都需要使用接口进行编程,以便将所有数据加载到集中式仓库中。反过来,这允许进行深入的数据分析。它还可以确保与物理检查过程不同,在出现故障时进行相关的关联。但是,即使在这里,也存在挑战,因为数据是从多个来源获取的,并转换为无数的数据点。可以通过形式化两阶段数据处理格式来解决此问题。第一个阶段是指对数据进行标准化,第二个阶段是对已标准化的数据进行分析。科学的数据分析意味着您不必在制造过程结束后就依靠查找问题来做出反应。相反,它使您可以主动预测问题并确保将故障的可能性降到最低。由于可以控制过程输入变量,因此可以做到这一点。反过来,它所控制的是延迟,这可能会造成极大的损失。

即使可预测性可能会非常宝贵,但事实是,失败的代价远远超过了这一代价。

-

印制电路板

+关注

关注

14文章

956浏览量

40790 -

PCB设计

+关注

关注

394文章

4689浏览量

85677 -

PCB打样

+关注

关注

17文章

2968浏览量

21711 -

华秋DFM

+关注

关注

20文章

3494浏览量

4532

发布评论请先 登录

相关推荐

可预测性对于高端PCB制造的重要性

可预测性对于高端PCB制造的重要性

评论