随着高性能电子设备和设备创新的加速,电子行业的增长已在全球发展中迈出了一步。电子创新正在推出魔术,例如汽车,军事,航空航天,国防,船舶,电信和许多其他领域。电子产品中使用的基础产品和主要产品之一是高密度互连(HDI)组装印刷电路板。这些PCB在每一层的绞线之间具有导电性,该导电性由内层过孔控制。这是钻孔在PCB布局和制造中起关键作用的地方。本文是有关在电路板上钻孔的基础知识的指南。它强调了钻井技术的当前趋势。

几十年前,PCB钻孔是通过简单的钻床完成的。钻孔操作员必须手动移动面板以调整和校正x和y坐标并拖曳操纵杆进行钻孔,这是一项耗时的操作。随着技术的进步,在电子市场上已成为一件常事,因此引入了新的钻孔技术,这些技术现在可以满足PCB上10000个以上不同尺寸的钻孔的需求。让我们更深入地研究PCB布局和PCB制造中的钻孔操作。

钻

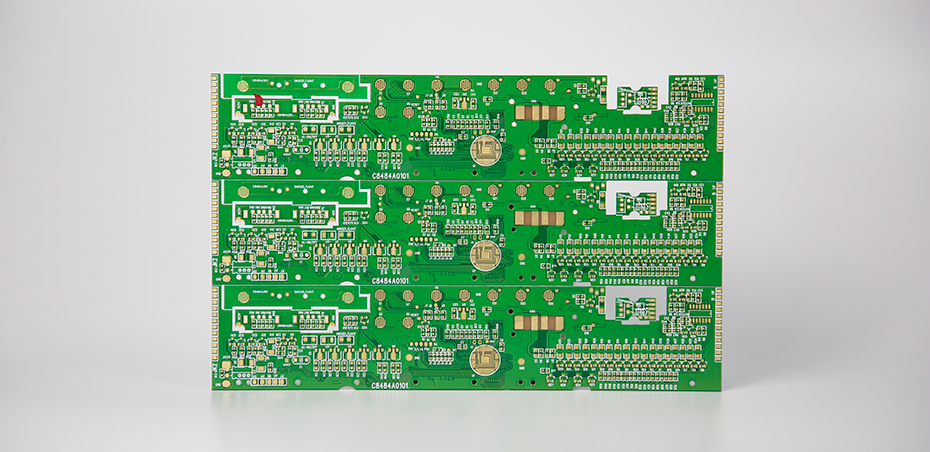

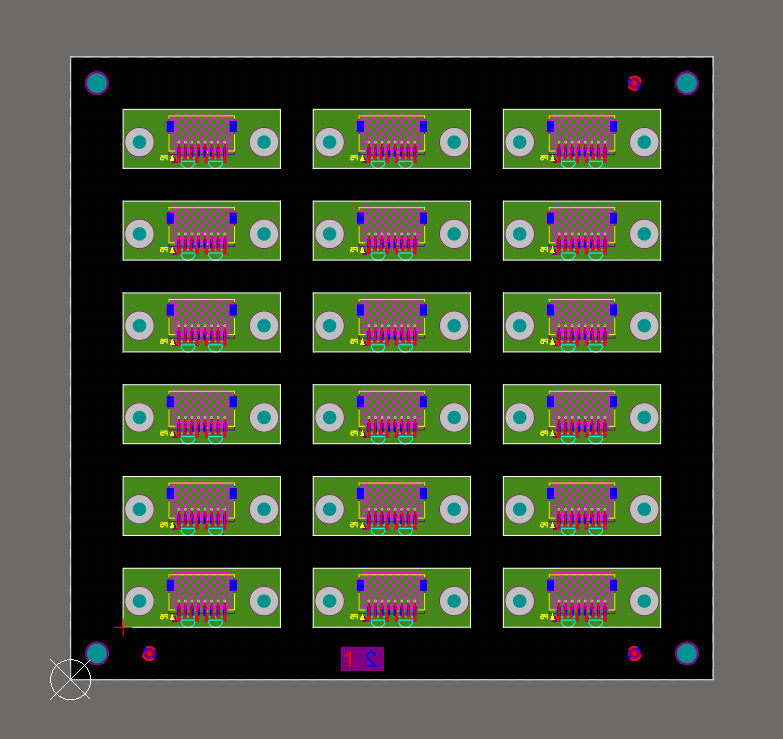

当将空穴典型地钻上的板底座的板层被称为钻在电路板上热和电连接。这些孔在连接板层时称为通孔。在PCB制造过程中执行钻孔操作的主要目的是插入通孔组件引线或连接板层,以在PCB上形成平滑电路。从一开始,这便成为该项目的关键部分,包括决定PCB布局,使用的材料,制造PCB的方法以及连接板层所需的通孔类型。迈出错误的一步可能会是一件昂贵的事情,因为痕迹上的一处撕裂或划痕可能会使演出失败,结果是大量使用材料和批量生产中的缺陷。

钻床和钻探

技术多年来的技术创新使钻削过程变得容易。现在,可以使用小直径钻头,自动钻孔机,CNC钻孔机和许多其他有效的钻孔机来完成PCB钻孔,这些钻孔机可以适合多种类型的电路板的PCB制造。

自动化钻孔机可以通过计算机控制钻孔操作来在电路板上钻孔。当需要钻许多不同大小和直径的孔时,CNC机床是一种有效的解决方案,可以节省时间和生产成本。

如果要钻定位孔以确保在内层垫中心进行的进一步钻削准确,则使用X射线钻。当通孔将铜层连接在一起并且在引线组件上钻出孔时,将使用此技术。

对于直径非常小的通孔,使用机械钻头会导致电路板上的破损增加,进而增加成本。因此,研究人员想出了一种激光钻孔技术,以获得精确的解决方案,可在不打断电路板的情况下钻孔微小的孔。当在板上钻出很小的孔并与板层连接时,它们被称为微通孔。CO2激光钻孔是当前广泛使用的钻孔技术之一,用于钻孔和加工通孔内层。

如果要钻出的孔仅连接一些铜层而不是穿过整个电路板,则可以在PCB层压或激光钻孔机制之前分别进行可控深度钻孔或在板上进行预钻孔。

建议在PCB项目初期就寻求PCB钻孔专家的帮助,同时确定PCB制造中的PCB布局和生产技术。

精确钻孔如何帮助降低成本?

当以最佳速度进行钻探操作时,钻探成本将会降低。在电路板上钻孔时,每项操作都应齐头并进。通过更快地钻孔,还应该控制速度,以确保不会出现刀具破损的问题。这样可以控制钻头尺寸与木板厚度的比率。这样,通过控制pcb布局所花费的时间,可以自动控制成本。

因此,通过努力降低成本,研究和开发也正朝着获得通孔之间的平滑导电性的方向发展,并且具有有效的元件安装,以确保每个钻头都已成功地配准并完成了刀具路径。

-

印制电路板

+关注

关注

14文章

952浏览量

40676 -

PCB打样

+关注

关注

17文章

2968浏览量

21637 -

电路板打样

+关注

关注

3文章

375浏览量

4674

发布评论请先 登录

相关推荐

PCB层数增加对成本有哪些影响

激光钻孔技术在PCB行业的应用

PCB成本分析:从材料采购到加工成本,了解真正的成本结构!

PCB激光钻孔:精准之舞,铸就电子科技新高度

高转速10万转PCB钻孔机主轴的选型

将Gerber/ODB++制造数据返回PCB

精准的钻孔能为PCB制造降低多少成本

精准的钻孔能为PCB制造降低多少成本

评论