在表面安装零件和电路板上的通孔零件之间确实没有竞争。尽管某些无源元件可能共享值,但在大多数情况下,每种类型的元件都具有不同的功能,大多数PCB最终将两种类型混合在一起。不过,值得注意的是两者之间在制造上有些差异。让我们仔细研究一下SMT与通孔组件之间的区别,并找出哪一种可能比另一种更好。

SMT与通孔零件:为什么有区别?

smt与通孔组件当印刷电路板首次成为电子产品生产中的必备品时,通孔部件是唯一可以使用的组件。然而,随着时间的流逝,表面安装技术(SMT)零件逐渐变得越来越流行,直到它们最终成为当今PCB上使用的主要组件封装形式。现在,SMT零件流行的原因有很多:

l尺寸:不需要引线穿过钻孔向下钻,默认情况下,SMT零件是较小的零件。对于试图在当今电子产品中将更多电路装配到更小尺寸的板上的设计者来说,这更具吸引力。

l费用:由于默认情况下SMT零件是较小的零件,因此制造成本也较低。这使SMT零件比通孔零件更具成本效益。

l可用性:随着SMT 零件尺寸的减小和价格的降低,它们已大部分替换了通孔零件。对于无源元件,例如电阻器和电容器,尤其如此,其中SMT组件封装通常不再是唯一的选择。

l电气性能:较小的零件使电信号传播的距离更短,从而缩短了信号的飞行时间。这使得SMT组件比通孔组件具有更好的电气性能。

由于这些原因,很容易想到所有PCB组件都应该是表面安装零件。但是,有一些很好的理由说明为什么在组装电路板时仍使用通孔零件:

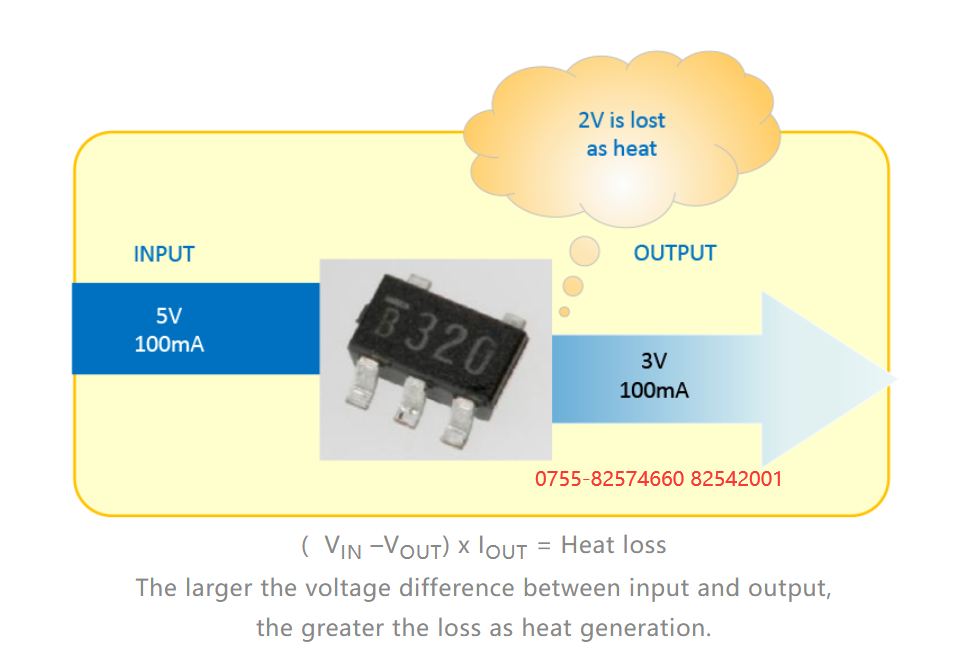

l电源:对于大功率电路中使用的组件,SMT封装不是一个好的选择。大功率零件中通常含有更多的金属,这使得表面贴装焊接技术更难以实现良好的焊接效果。另外,较大的功率部件通常需要通孔的机械连接更牢固,以实现高压,热和机械稳定性。

l强度:连接器,开关或其他接口部件之类的组件需要将引线焊接到钻孔中后提供的强度。正常使用中部件经受的恒定物理应力最终可能会破坏SMT焊点。

l可用性:某些组件,尤其是大功率应用中使用的较大部件,还没有真正的SMT等效产品可用。

这些是在SMT和通孔封装之间划分组件的主要原因。这两个封装也影响印刷电路板的制造方式。

制造利与弊

印刷电路板的组件焊接有两种不同的方法:波峰焊和回流焊。尽管可能会有例外,通孔元件通常是波峰焊接的,而SMT元件通常是回流焊的。将通孔组件插入其钻孔后,电路板将流过焊料的熔融波,该焊料波芯吸到引线周围的孔中并形成牢固的焊点。

对于SMT零件,将焊膏涂在零件的焊盘上,以将组件的引线固定在适当的位置。然后将电路板穿过烤箱,使焊锡膏回流并在引线和焊盘之间形成牢固的焊点。对于同时具有通孔和SMT的电路板,需要将两种方法混合使用。在某些情况下,将板的某些部分遮盖起来以通过波峰焊,而在其他情况下,可以手动焊接通孔部分。

SMT生产线通常既更快又更便宜。在自动拾放机可以可靠地处理一个运行期间各种部件,而所述通孔部件通常手动手工插入。回流焊炉仅使已经施加到SMT焊盘的焊锡膏回流,而通孔部分必须经过一波焊锡。必须从可调节温度的熔融焊料源中连续提供此波,这比通过焊料回流的SMT零件成本更高。

谁是赢家?

根据制造工艺,可以很容易地说SMT组件是在您的印刷电路板设计中使用的最佳选择。但是事实并非如此。事实是,这两种组件包装样式都很重要。尽管大多数无源和集成电路都采用SMT封装,但对于连接器,开关和其他机械或电源部件,使用标准的通孔部件仍然很重要。此外,仍在生产旧板,必须使用较旧的通孔零件才能完全满足复制要求。

尽管SMT组件价格便宜,体积更小,性能更好,但是在电路板设计和制造领域,通孔组件还没有结束。这些强大的部件将在很长一段时间内都存在于我们身边,这是有充分理由的。对您来说重要的是为您的特定应用选择正确的部分。您的下一个选择同样重要:您需要使用具有经验和设施的PCBA制造商来专业地制造两种类型的组件封装。您需要知道电路板上的所有组件均通过良好的固态焊点焊接到位,以确保电路板的最高质量。

-

PCB线路板

+关注

关注

10文章

434浏览量

19881 -

PCB打样

+关注

关注

17文章

2968浏览量

21704 -

电路板打样

+关注

关注

3文章

375浏览量

4707 -

华秋DFM

+关注

关注

20文章

3494浏览量

4517

发布评论请先 登录

相关推荐

HDI盲埋孔电路板OSP工艺优缺点

不同类型adc的优缺点分析

运放恒流源有哪些优缺点

SMT贴片加工中避免导通孔与焊盘的连接不良的有效方法

GaN HEMT有哪些优缺点

AI大模型与小模型的优缺点

SMT贴片中BGA封装的优缺点

SMT贴片中无铅锡膏焊接的优势?

日本大带宽服务器优缺点分析

氮气在SMT回流焊中的应用:优缺点一览无余

SMT与PCBA的通孔的优缺点

SMT与PCBA的通孔的优缺点

评论