为由两个蓄水池和两个互连的独立注水井组成的注水系统,开发了一种先进的控制策略。使用化工过程仿真软件,创建动态仿真模型,可研究不同瞬态工况,并证明控制策略的可行性,并且无需进行现场测试。

该模型仿真了完整的注水系统,包括抽油机、管线和设施之间的相互作用。利用线性编程技术(单纯形法)和模糊逻辑,为蓄水池和注水井建立独立的非常规控制策略,并为系统(注水井)制定通用策略,以保持产出水与注入水之间质量平衡的稳定。通过与现场历史数据的比较,分析了控制系统在不同运行工况和不必要情况下的过程行为和功能。

石油生产的自动化控制

注水作为一种二次采油技术,在世界范围内被认为是最常用的方法之一,也是对石油生产贡献最大的一种方法。在哥伦比亚,许多油田都采用这种方法扩大产量。抽油系统的自动化和控制是调节注水量、有效提高原油产量的基础。

位于哥伦比亚Meta的一个油田具备注水的条件,但没有自动化控制系统来稳定设施以避免产生运营报警,也就无法在预防和纠正措施上产生有效的响应方式。

该系统的设施可以处理采出水,然后将其泵送至注水井1和注水井3。常见问题包括工业用水的泵机组损失、两个互联设施(注水井)中注入装置的损失以及注入流量或生产水量的变化。

为了解决这一系列问题,该油田开发了包括过程工程和先进控制策略的先进工程系统。这包括使用过程仿真器软件构建动态模型,以动态方式观察系统行为,并将其与预设的控制策略集成。开发的控制方案包括基于模糊逻辑的非常规策略,在这种策略中,泵组的吸入和排出压力可与通过每个装置的流量相互作用。

通过先进的控制策略来统一管理注入系统(生产水处理和注入设施),其重点是实现和维持生产量与注入量之间的质量平衡,在每个设施中自动分配注入流量设定值。这种策略可以为整个注水系统提供更大的自治性、稳定性和运行连续性。

生产水处理设施由两个相互连接的蓄水池组成,每个水池配置8个抽水装置,包括多级离心泵和内燃机泵等,这些抽水装置通过3个直径为30英寸的管道,将水转移到注水井中。

由于运行变量之间存在多种相互作用,因此该系统被认为是非线性的,需要非常规工具来建模和定义要实施的控制策略。

动态仿真和控制策略

在化学工艺仿真软件中,建立注水系统的动态仿真模型。初始阶段,在稳态下构建该模型,以确保系统的稳定性。然后将其切换到动态,以表征实际过程行为,并对任何干扰进行评估。在此阶段,确定系统中存在的流体属性、初始运行条件、泵送装置数量、管道直径和长度以及其它附件。边界条件包括诸如系统出、入口流体中的压力规格,并且用各自曲线来表征的泵。池装置的效率损失约为15%。

随后,通过模拟特定现场条件,并与历史数据进行比较,对模型进行验证,结果发现平均偏差为5%。该模型的行为与历史数据相符,因此可将其用于分析系统的行为。

最后,对不同的案例研究进行评估。分析设施的行为,就好像它在工厂设备上运行一样。利用这些研究结果对控制系统进行优化,并为过程提供适当的控制策略。

在高级控制区域,重建了设施中安装在可编程逻辑服务器仿真器上的控制系统,并开发了双向通信接口,该接口允许过程模拟器和仿真控制系统之间进行实时通信。仿真工具有助于重现为注入系统运行开发的控制逻辑。

通过仿真可以确定感兴趣变量的非线性行为,因此基于模糊逻辑的控制可以更好的适应系统的行为,因为它提供了一种推理机制,允许在基于知识的系统中模拟人类推理的过程,这意味着可以模仿诸如操作人员在已知情况下加速或减速泵的行为。

为了统一注入系统,质量平衡被解释为成本函数,并通过线性编程技术解决,重点是使流量最大化。每个设施必须优化流量设定值,以使注入量最大化,但受限于上述条件。

单纯形法是一个迭代过程,可以在每个步骤中改进目标函数。在无法继续提高时,过程结束,这意味着已实现满足所有限值的最佳解决方案。在注入系统中实施高级控制策略分为两个阶段。

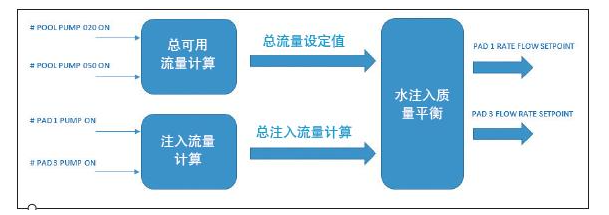

图1:阶段1–集成注入系统的全局控制策略:高级控制区在可编程逻辑服务器仿真器上重建控制系统,并开发了双向通讯接口,用于过程仿真器之间的实时通讯和仿真控制系统。本文图片来源:ProctekSAS

阶段1:注入系统集成

第一阶段的策略是寻求增加油田产量。为此,选择直接影响生产的变量:注入流量。随后发现一个数学函数,来描述约束和系统元素限制条件下的变量行为。以最大化为目标解决该功能,展示最佳工作点,可以最大程度地提高流量注入并提高采油量。与注入系统集成的控制系统如图1所示。

成本函数的重点是在从池中抽出的采出水与每个注水井的注入水之间找到质量平衡。为了确定平衡,可从每个池中立式泵的运行特性出发。必须将总流量有效地分配到每个注水井上。分配标准取决于几个因素:

●每个注水井中启动的可用装置的数量;

●每个装置的注入量;

●将管道连接到每个注水井的阀门位置。

分配算法的功能是找到最佳流速设定值,并将其自动分配给每个扩散控制面板以注入流量,并建立平衡。为了实现此目标,必须考虑以下条件:

●必须利用安装在水池出口处的流量计以及安装在互连点和每个注水井入口处的流量计,对质量平衡进行不间断验证。

●如果无法通过注入系统的瞬时工况达到规划的质量平衡,则控制系统通知运行人员启动或停止注水井的泵送装置。

●如果在水池和注水井中存在泵送装置的损失,控制系统应重新计算流量设定值,以确定丧失的注入能力并重新计算新的质量平衡。

阶段2:控制策略设计

这一阶段的策略是寻求为系统提供更优的稳定性和自治性,以解决过程中出现的、无法通过手动操作及时有效缓解的干扰。所提出的控制策略需要在注入系统中相互作用的3个变量(流量、吸入压力和排出压力)之间实现动态平衡。

由于该模型具有很强的非线性(通过动态过程模型证明),无法对唯一的常规控制回路进行调节,没有考虑吸入和排出压力的变化。因此,基于模糊逻辑的控制器,可以更好地适应系统行为。然而,模糊逻辑控制器的概念开发是一项复杂的工程,并且具有很高的计算需求。

由于这些原因,确定需要为与泵相互作用的每个变量,设计一个扩散控制器。唯一可以使用的控制元件,是调节内燃机速度的调速器。必须为调速器选择唯一的控制输出。遵循与模糊控制器一样的方案,最终输出根据每个模糊控制器的输出随时间变化的动态行为而确定。

模糊控制块

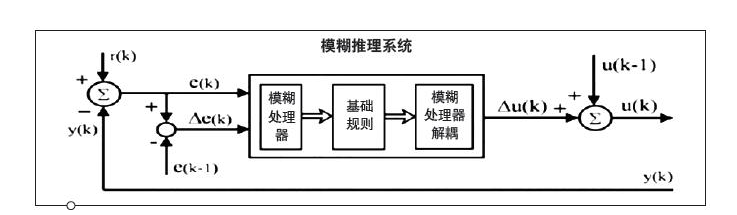

图2:模糊逻辑控制器的一般方案。过程模拟器展示了注入系统运行的控制逻辑。

模糊逻辑控制器由控制块组成,控制块负责接收过程变量偏差(过程变量相对于设定值的百分比误差)。图2给出了“模糊控制”块所有回路的基本方案。在该案例中,过程变量的输入偏差为:

e(k)=PV(k)SP(k)

增量偏差为:

e(k)=e(k)-e(k-1)

该方案采用模糊设计器工具,其中有两个模糊输入集,第一个用于输入偏差,第二个用于增量偏差。

该想法是通过与模糊输入集的相互作用,来模仿专家行为。在这种情况下,目标是检测到目标变量出现偏差时采取措施,来模仿运行人员的专业知识。为了重现该知识,创建规则来评估每个模糊集的交互,并将它们与输出关联。

在此输出集的扩散控制器上执行一系列操作,允许每个控制面板获得唯一的受控变量值。依次对这些参数进行评估,以确定在3个参数中选择哪个参数应用于调速器。

为控制器做出的决定应基于运行人员的经验,并在启发式方法的基础上建立规则。如果关闭注水井1,则会重新计算流速设定值,并将丧失的流量分配给注水井3的设定值。这样,尽管泵送装置丧失,但仍能维持相同的注入率。维持主动分配策略,可以看到注入流量的增加,从而增加石油产量。

过程模拟器的好处

通过开发一套先进的工程系统,可以将过程工程和先进的控制策略相结合,以实现对采油设施中注水流量的优化。由于系统呈现非线性,因此新方案采用了线性编程技术(单纯形法)和基于模糊逻辑的控制。最初开发的控制策略,已在化工过程仿真软件中进行了动态仿真测试,以评估动态系统行为和可能影响正常运行的常见干扰。

在对多个系统和过程工厂进行优化时,利用过程模拟器可显示由此获得的诸多好处。这是由于模型的更改所致,它允许评估不同的方案,而无需花费很长时间和大量资源进行现场测试。

基于高级控制的注水系统允许控制总的注入流量,提高油田产量。此外,在过程中检测到偏差时,能够及时响应,减少这些偏差可能会导致人员伤害、货物损失或产量降低的可能性。(作者:Juan David,Medina Gonzalez)

编辑:hfy

-

调速器

+关注

关注

8文章

146浏览量

33037 -

模拟器

+关注

关注

2文章

887浏览量

43578 -

逻辑控制器

+关注

关注

0文章

42浏览量

9563

发布评论请先 登录

相关推荐

基于线性编程和模糊逻辑的控制系统

基于线性编程和模糊逻辑的控制系统

评论