对内螺纹孔进行倒角或沉头孔的目的通常是为了避免产生凸起的毛刺,毛刺会妨碍适配件与平整的工件表面之间固定。另外,当装配件压在毛刺上时,毛刺将被压下,从而导致内螺纹变形并增加螺纹错扣的可能性。

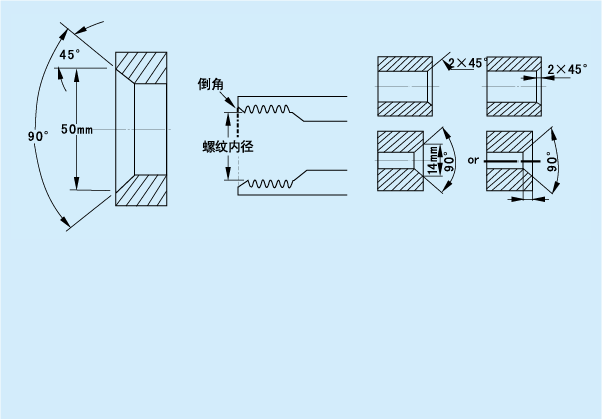

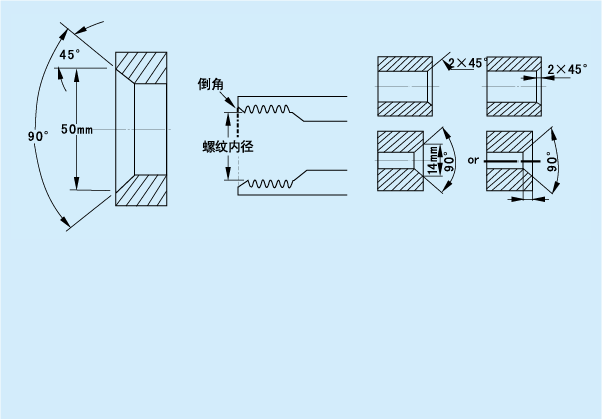

在零件图上绘制倒角或沉头孔也可以帮助螺栓正确对齐或插入。在待钻孔所在的位置加一个倒角或埋头孔可以帮助入钻。由于这些原因,绝大多数螺纹孔需要某种类型的倒角或埋头孔。因此,这是最常见的加工工艺之一,也是通常需要改进的地方。 螺纹孔倒角的角度通常为120°或90°,其中最常见的是90°。有时会在工程图上指定倒角的外径和深度。然而,机械师或程序员经常会自行决定倒角孔的深度或外径。

头孔和倒角可以选用多种形式,或者直接由工程师决定

在一些经典的机械师经验法则中,最常见的做法是加工比螺纹大径大0.010英寸-0.015英寸(0.254mm-0.381mm)的倒角直径,这将消除毛刺并提供足够的深度引导即将装配的螺栓。 加 工 方 法 加工倒角或沉头孔有多种方式,这些方法的加工效率不同。过去常用的方法是在初钻之后,在待钻孔处加工一个120°或90°的倒角。

许多机床厂采用90°角的数控点钻来完成点钻、沉头孔及倒角,不仅节省了换刀时间,也降低了刀具成本。数控点钻头作为引导工具,在钻孔之前被用来加工一个90°的夹角。虽然这种方法方便,但若使用较新的高渗透率硬质合金钻头来钻孔时,则不建议采用上述方法。因为这类硬质合金钻头的顶角是140°。在使用了90°的点钻之后,再利用140°硬质合金钻头进行钻孔加工会导致在该硬质合金钻头上造成切角并使刀具更快失效。若采用硬质合金钻头钻孔,必须改变使用刀具的序列。 此时,正确的刀具序列应为:钻孔、倒角(或钻沉头孔)、点钻。在这种情况下,使用120°或90°角度的沉头钻或倒角铣刀是最佳选择。通过选择适当的刀具序列,硬质合金钻头的刀具寿命将显著增加。 在进行沉头孔或孔的倒角加工时,应特别注意对刀。错误的对刀将对零件的质量和功能产生很大的负影响。使用倒角铣刀时,可以通过圆弧插补进行圆形倒角的加工,但这可能不是直接倒角的最佳工艺。相反,传统的高速钢沉头孔是专门为倒角而设计的,但它们并不适用螺旋圆弧插补刀具路径。 合 并 操 作 对孔加工倒角的最有效、最快捷的方法是使用同时具备了钻削和沉头的功能的阶梯钻。由于该钻头具有90°的沉头阶梯角度,利用这种阶梯钻进行加工可一次性完成钻孔和沉头加工工序。将两个加工操作合并为一个,不仅可减少换刀时间、循环时间和刀具库存,而且保证倒角的与底孔同心。 如果将阶梯钻作为钻孔的首选方法,必须使用改良后的标准钻头,阶梯钻的螺纹小径磨削成一个标准的单直径钻头的直径大小。螺纹小径的钻芯厚度可能会出现过大的情况,并影响切屑排出。出于易于清理的目的,螺纹小径一般没有刃带,同时这也会引起外径上出现过大的摩擦,从而降低刀具的性能。

阶梯钻,尤其是硬质合金阶梯钻,应该是由硬质合金材料棒加工而成,而不是对现有刀具进行修磨而成,以保证钻芯和刃带符合要求。标准的阶梯钻是存在的,一些刀具制造商能够迅速的提供这些产品给最终的用户,并可用于加工具有不同螺纹孔深度的盲孔。

工艺改进是先进制造商永恒的目标。尽管攻螺纹前制备倒角和沉头孔是常见的结构,但是加工顺序并不是一个标准化的工艺,同其他大多数工艺一样,仍需要精益求精。

内容来源:易搜刀具网

原文标题:120°或90°的螺纹孔倒角和沉头孔如何避免毛刺的形成!

文章出处:【微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

螺纹

+关注

关注

1文章

71浏览量

13228

原文标题:120°或90°的螺纹孔倒角和沉头孔如何避免毛刺的形成!

文章出处:【微信号:AMTBBS,微信公众号:世界先进制造技术论坛】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

石油钻杆的内外螺纹及长度如何测量?

仪表常见的电气接口螺纹分类介绍

测长机能检测螺纹环规吗?

TPA3118D2输出产生毛刺噪声怎么解决?

散热铝基板怎么开螺纹孔

用AD623做应变调理电路,正弦波动和高频毛刺产生的原因和避免的方法?

pcb焊盘区域凸起可以焊吗

OPA548因上电时间不一致导致开关供电时会产生毛刺,如何解决?

SMT贴片加工中避免导通孔与焊盘的连接不良的有效方法

pcb电路板螺纹的重要性

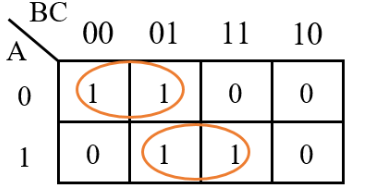

竞争与冒险产生的原因,判断方法和避免竞争与冒险的方法

使用ADuC7020产生毛刺的原因?怎么解决?

怎么用示波器观察信号毛刺?

螺纹孔倒角如何避免产生凸起的毛刺

螺纹孔倒角如何避免产生凸起的毛刺

评论