相对传统光源,LED具有的技术优点还包括长寿命、响应快、潜在高光效、体积小以及窄光谱等优点。但究其本质,在这众多的优点中,潜在的高光效、体积小和窄光谱这三点最为关键,这使得LED有别于传统光源,并拓宽了它在多种领域的应用。但是也正是由于其体积小、高光效的特点,使得LED仍存在应用的障碍——散热问题。

依照目前的半导体制造技术,大功率LED只能将约15%的输入功率转化为光能,而其余85%转化成了热能。而散热不良将导致芯片加速老化,减少LED寿命。如果没有良好的散热方法,芯片的热量散不出去,将使芯片失效。所以,LED芯片散热问题成了LED技术应用的障碍。

一、散热成LED开发必须解决难题

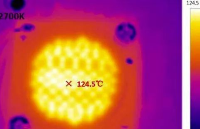

如果LED芯片的热量不能散出去,会加速芯片的老化,还可能导致焊锡的融化,使芯片失效。LED发光是靠电子在能带间跃迁产生的,其光谱中不含红外光,LED的热量不能靠辐射散出,因此LED被称为冷光源。LED一般采用环氧树脂封装,环氧树脂的导热能力非常差,热量只能靠芯片下面的引脚散出。传统亮度的LED因为发光功率小,热量也不大,故没有散热问题。而功率型LED用在照明上需要将多颗LED组成光源模块以达到所需的光通量。对于大功率器件来说,其输入功率≥1W,而芯片尺寸则为lmm×lmm~2.5mm×2.5mm之间,芯片的功率密度很大,因此必须在较小的LED封装中处理极高的热量。目前LED的取光效率仅能达到10%~20%,还有80%~90%的能量转换成了热能。如果LED芯片的热量不能散出去,会加速芯片的老化,还可能导致焊锡的融化,使芯片失效,具体表现为:

一是发光强度降低。随着芯片结温的升高,芯片的发光效率也会随之降低,芯片结温越高,发光强度下降越快。

二是发光主波长偏移,致使光转换效率下降。

三是加速LED的光衰,严重降低LED的寿命。

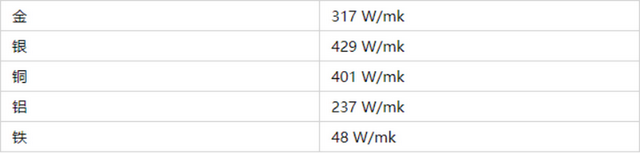

所以,功率型LED芯片散热问题成为当前LED技术在照明工程中应用的障碍。为保证功率型LED的正常工作,需通过有效的散热设计,保证LED的工作结温在允许温度范围内。散热能力越强,结温越低。热能需要通过热传导、热对流、热辐射才能散发。正因为LED光源自身没有红外线、紫外线,因此LED光源自身没有辐射散热功能,LED照明灯具的散热途径只能通过与LED灯珠板密切组合的散热器来导出热量。只有尽快导出热量才能有效降低LED灯具内的腔体温度,才能保护电源不在持久的高温环境下工作,才能避免LED光源因长期高温工作而发生早衰。

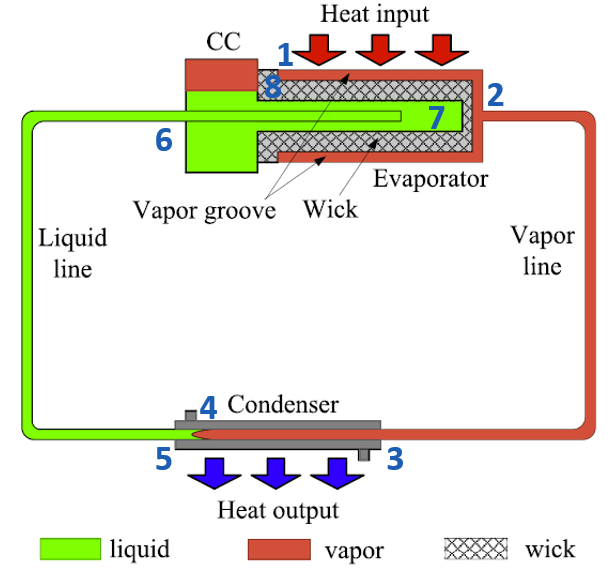

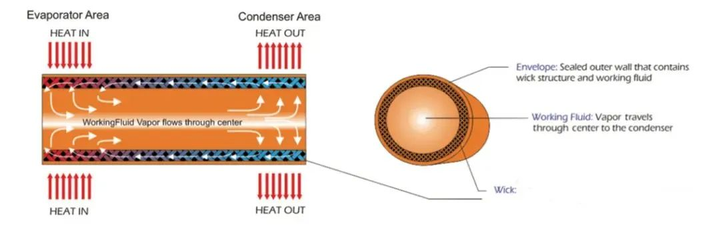

LED照明系统的散热问题主要有两个方面:一是LED功率芯片内的散热(导热),涉及到器件的封装技术;二是LED功率芯片的外部散热,主要涉及基板导热、翅片散热器及其与环境空气的对流换热。目前,在解决功率型LED照明系统的散热问题上主要采用的方法有:调整LED的间距、自然对流散热、加装风扇或是水冷强制散热、热管和回路热管散热等。

在现今LED集成高密度,产热量高热流量的发展趋势下,借助热管的高效输热来实现快速散热就变得非常必要。另外,现有散热装置强调热传导环节、忽视对流散热环节,尽管众多的厂家考虑了各种各样的措施来改善热传导环节:如采用热管、加导热硅脂等,却没有意识到热量最终还是要依靠灯具的外表面带走,忽视了传热的均衡性,如果翅片的温度分布严重不均匀,将会导致其中部分翅片(温度较低的部分)效率大大降低。现有针对LED照明的散热装置仍局限于功率较低LED照明元件,并且效果不明显,成本高,不易应用于实际生产。

二、内外部散热相互作用决定LED散热性能

用于加快芯片热量散发的方法包括采用倒装焊、使用导热性能良好的粘接材料、使用散热器等。

LED散热技术主要包括两个方面:一是LED功率芯片的内部传热,涉及器件的封装技术,因为封装必然产生内部热阻,这个热阻的大小决定了结温与金属底座(支架)的温差(在给定功率条件下);二是LED功率芯片的外部散热,也就是LED产生的热最终必然要散发到空气中去,需要基板导热、翅片散热器及其与环境空气的对流换热。外部散热与内部散热相互作用决定了LED照明器具的散热性能。

对于LED功率芯片的内部传热,增强功率型LED散热能力的核心目标是降低LED结温,一般要控制在85℃以下。LED功率芯片的内部传热主要是从LED内部热阻计算入手来进一步探讨和改进LED封装技术。LED作为半导体器件,主要以结温和内部热阻来体现它的热学特性。在LED芯片的制作与封装方面,用于加快芯片热量散发的方法包括采用倒装焊、使用导热性能良好的粘接材料、使用散热器等。倒装焊芯片(flip-chip)结构的出现很大提高了功率型LED的散热能力和出光效率。无论采用哪种焊接方式,芯片都需通过粘接材料粘接到金属热沉上,所以粘接材料不仅要热导率更高,更要厚度小才能显著降低倒装焊LED的热阻,提高器件的散热能力。通常选用导热胶、导电型银浆和锡浆这三种材料进行粘贴。导热胶导热特性较差,导电型银浆既有良好的导热特性,又有较好的粘贴强度。但由于银浆在提升高度的同时会发热,且含铅等有毒金属,因此并不是粘贴材料的最佳选择。与前两者相比,导电型锡浆的导热特性是三种材料中最优的,导电性能也非常优越。近年来封装结构良好的功率型LED元件,其总热阻已经降为6℃~10℃/W。

对于LED功率芯片的外部散热,目前常用电子器件的散热技术按从热沉带走热量的方式分为自然风冷、强制风冷、强制液冷。由于LED散热的特殊性(高价值、维护成本高、工作时间长、防护等级高等),目前LED通过热沉散热的主要方式最可靠的是自然风冷。但由于自然风冷的换热系数较低,为了满足大功率LED的散热,通常只能通过加大与空气换热的热沉表面积(翅片面积)来实现换热量的提高。另外由于电子器件的温度不高,无论使用何种表面材料(辐射率最高为接近于1),辐射散热在相对好的自然散热模组中最大不会超过总换热量的10%左右,且技术相对单一且成熟,在此不讨论。

从理论上讲,如果使用每颗功率较低的分散LED且每颗LED热沉的散热面积足够大,则LED照明系统的散热就不成为技术问题。但由此会产生LED的重量、配光、造型等各方面的实际问题,因此,对于超大功率LED(尤其是聚光灯、工矿灯及大功率路灯),散热就成为了LED照明系统的主要技术问题。

当不考虑LED内部热阻时,一个有效的LED外部散热器(或称散热模组)需要解决三个层次的传热问题:一是要将大功率集中发热体(高热流密度)的热量通过基座低热阻有效吸收与扩散形成相对低热流密度的热量;二是将相对低热流密度的热量能尽可能有效地传输到散热模组的本体,使得本体表面温度尽可能均匀一致(使得翅片效率接近于1);三是散热模组的自然空气对流散热要优化。

针对第一个传热问题,传统上低热阻有效吸收与扩散高热流密度发热体热量的最简单方法就是利用高导热材料如铜、铝材料做基材(支架或热沉基座),但当热流密度较高时,发热体中心热量还是很难有效扩散开来,造成中心部温度过高。对于超大功率的集成LED光源,传统的金属导热无法解决其中心温度过高的难题。

针对第二个传热问题,目前最通常的办法是采用铝翅片来实现模组本体内部的导热。很显然,为了达到翅片有效导热(高翅片效率),铝翅片的厚度要求厚,使得高度受到很大的限制(过高翅片效率降低),造成散热模组的重量大,单位重量的散热量小,最关键的是无法解决集成光源中心部位温度过高的难题。因此,近年来发展出了VC(蒸汽腔,又名均温板,最初主要用于CPU的散热)、微槽群蒸发器、热柱等来替代支架、热沉本体导热的相变技术及其功能性传热器件。针对第三个问题,目前对于全翅片式散热器(主要用于分散光源),可采用小模块组合式解决整体式模组中心部位散热不利的问题。而用于超大功率或者集中光源的散热模组,目前采用VC、微槽群蒸发器、热柱等散热模组都没有或者很难实现理想的空气对流模式。

审核编辑黄昊宇

-

led

+关注

关注

242文章

23274浏览量

660804

发布评论请先 登录

相关推荐

新能源汽车散热解决方案

用于极端 PCB 热管理的埋嵌铜块

高频功率放大器的热管理措施

大功率晶闸管模块的热管理与散热解决方案

散热技术的演进 | 热管、VC(Vapor chamber)

积鼎 VirtualFlow 案例 环路热管相变换热模拟,实现微通道气液两相、单相及流固耦合仿真计算

热管理需求显著增加!VC和热管的优势在哪里?

揭秘IGBT散热之道:为何铜基板是热管理首选?

赛腾微震撼推出全新一代热管理九通阀通用执行器平台方案

微热管技术解决LED散热问题(1)

微热管技术解决LED散热问题(1)

评论