特斯拉(Tesla)的“电池日”(Battery Day)宣布了一项重要的宣布:一款台式锂离子电池。与传统单元相比,该体系结构有什么优势?

在特斯拉最近的电池日上,该公司宣布了埃隆·马斯克(Elon Musk)所说的圆柱形电池的“大规模突破”。为了评估该说法的有效性,重要的是首先了解传统圆柱形锂离子电池的缺点。

圆柱形锂离子电池使用几种不同的化合物层来存储能量。如下所示,将片状阳极,隔膜和阴极夹在中间,卷起,然后包装成圆筒形罐。阴极和阳极中的每个电极都使用称为“接线片”的小型金属组件,以连接到电池罐的正负极。

常规电池的内部架构。图片由Peter Miller提供

小型锂离子电池展现出高功率和能量密度。对于电动汽车应用必不可少的大型电池,我们需要更大的阳极和阴极片。这提出了一些挑战。在本文中,我们将研究这些挑战以及特斯拉的新电池如何解决这些问题。

一对选项卡可能不足

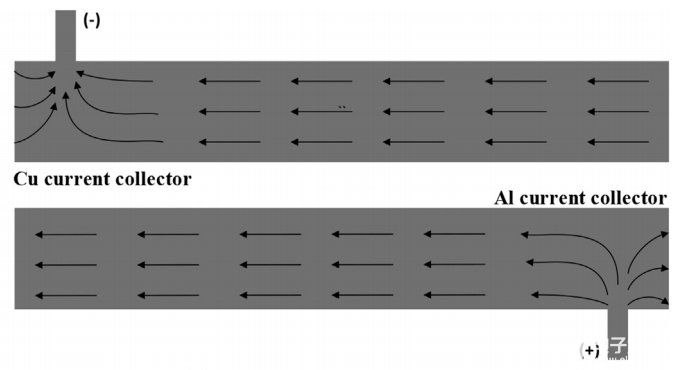

有几种现象使我们无法实现大型阳极和阴极电极可以提供的潜在性能。这是由于以下事实:在阳极和阴极较大的情况下,电子需要传播更长的距离,如下图所示。

如果仅使用一对凸片,则未缠绕的阳极和阴极电极以及电子应行进的路径。图片由Wei Zhao等提供。

路径的欧姆电阻会导致功率损耗,从而导致电池内部发热。

此外,电流选择了电极平面中阻抗最小的路径,因此,电流分布不均匀。电流分布不均匀会导致涂覆电极的活性材料利用率不均匀。

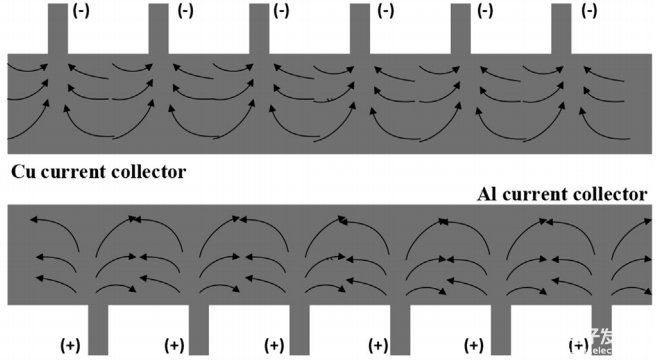

换句话说,对于较大的电池单元,使用了大量的活性材料,但是这些材料的平均利用率低于较小电池单元中的平均利用率。为了解决这个问题,我们可以沿电极采用多对凸耳,如下所示。

具有多对标签的单元格的描述。图片由Wei Zhao等提供。

这将电极区域划分为较小的区域,从而增加了活性材料的平均利用率并缩短了电子传播的路径。

Tabs提出了几个挑战

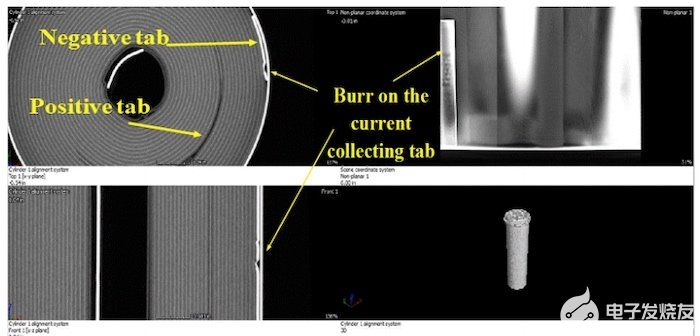

接线片是焊接在电极上的金属部件。接线片的制造具有挑战性,并且会影响电池的可靠性和性能。例如,焊接毛刺可能会穿透正极和负极之间的分隔层并导致内部短路。

有趣的是,可以使用X射线计算机断层扫描(CT)扫描来评估这种制造缺陷。带有焊接毛刺的电池的CT扫描如下所示。

毛刺的图象在当前收集选项卡的。图片由X. Yao等提供。

这种制造缺陷可能导致电池起火和爆炸。

此外,标签的正确位置至关重要。充电和放电电流流过接线片,并使接线片周围区域的温度显着提高到比电池其他部分高得多的水平。

产生的热量会使电极片周围的电极材料分解,并影响电池性能,循环寿命和安全性。为了解决这个问题,我们需要使标签之间保持一定距离。从成本方面来说,接线片可能不是理想的选择,因为接线片焊接增加了电池生产的额外步骤,从而增加了成本。

特斯拉的桌子电池

尽管特斯拉专利的详细说明不在本文的讨论范围之内,但“台式电池”的基本思想是通过沿电极延伸的导电部分实现常规的接片功能。

新的台式锂离子电池的结构。图片由Tesmanian和限制因素提供

通过这种表格设计,电子应行进的最大距离是电极的高度,而不是传统的带标签电极的长度。电极的高度仅为其长度的5-20%。因此,电子所面对的欧姆电阻,从而内部产生的热量将大大减少。

另外,在桌子电极上的电流分布将是均匀的。通过这种方式,避免了可能引起有害化学反应的过大电位的局部热点,从而延长了电池的使用寿命。

像玫瑰一样的电池可减少热量

新设计不仅由于其较低的欧姆电阻而产生较少的热量,而且还具有更好的传热性能。在常规设计中,所产生的电流流经占据小面积的接片,因此,接片周围区域的温度显着升高。

通过表格设计,电极的整个边缘负责电流(和热量)的传递。传热发生在与电池筒底部一样大的区域。将新电池的正极和负极片卷起来时,其两端会形成玫瑰状的皱褶。

台式电池的描述。屏幕截图由特斯拉提供

上面讨论的优点使Tesla可以从Model 3和Powerwall中使用的2,170个单元(21毫米乘70毫米)发展到更大的4,680个单元(46毫米乘80毫米),而不必担心性能下降和传热问题。特斯拉希望这些新电池能够在大约三年内使25,000美元的特斯拉汽车成为现实。

发布评论请先 登录

相关推荐

差分输入和和单端输入在本质上到底有什么区别?

高铁站网约车数智出行到底有多智能

lm2902做的二阶低通滤波器,无论怎么调试C1的值,电路的波特图都保持不变,请问一下C1的作用到底有多大?

无人机智能巡检系统到底有哪些作用

[译] [转] 特斯拉的Tabless电池到底有多“爆炸”?

[译] [转] 特斯拉的Tabless电池到底有多“爆炸”?

评论