微流控技术的诞生,是科学家对自动化和效率最大化的追求。近十年来国内微流控IVD产品也一直是资本的宠儿,然而在市场上,在终端客户那里最后拼的还是硬实力—产品的性能。今天为大家解密diagDX液相生物芯片微全分析系统的问世如何在医疗界掀起一场“检测革命”。

什么是微流控?

微流控芯片又称作“芯片实验室”,它综合了包括流体学、材料学、生物学、光学等多门学科的先进成果,将以往只有在大型实验室才能够完成的血液成分分离、特定蛋白标记、特定有机质和其他生化组份标记等工作微缩到了一张芯片上,具有高度自动化、集成化等优点,近年来成为了POCT领域最受关注的新技术之一。

微流控POCT面临的挑战

微流控芯片凭借微型,高效等特性,在IVD细分赛道中赋能POCT行业的比重最大,也是微流控产业发展的最大驱动力。随着医疗需求多样性的不断增加,POCT陷入了两难——要高通量还是便携,要精准还是简便,要多项目联检还是灵活组合,多方法学如何整合,如何将大型设备上的“金标准”浓缩到芯片上,实现POCT质的突破?

diagDX解决了什么痛点?

近年来微流控已从实验室走上了商业化道路,却一直面临着挑战:加工难度大,成品率低,成本高。近期,diagDX—液相生物芯片微全分析系统,强势破局微流控诊断领域,利用创新颠覆性设计理念和底层技术解决了微流控POCT面临三大痛点:高精度,高通量,低成本。一滴全血、一张芯片,全液相试剂,全方法学,多项目自由组合检测,检测精度可达CV2%,每张测试盘成本显著低于同类产品。它的创造团队有着怎样的战略思维,技术水平,和产业化能力?

diagDX设计理念

微流控技术如果不能带来高精度,高通量和低成本,就没有价值。优秀的微流控芯片绝不是在传统的检验思路上引入微流控的元素或穿上微流控的外衣,不是炫技,也不是包装,而是要让高科技切实带来高性能。正是基于这样的思想,一款颠覆式的微流控芯片系统应运而生。

部分微流控产品设计原理简单,工艺却极其复杂,成本居高不下,无法从实验室走向市场。diagDX先搭建微流控平台,再在上面实现检验,前期积淀大量芯片流体验证工作,原材料改性工作,传感器设计工作,全产业链打通工作,为产业化奠定了基础。

diagDX的破局之道

1、芯片与液相试剂分离

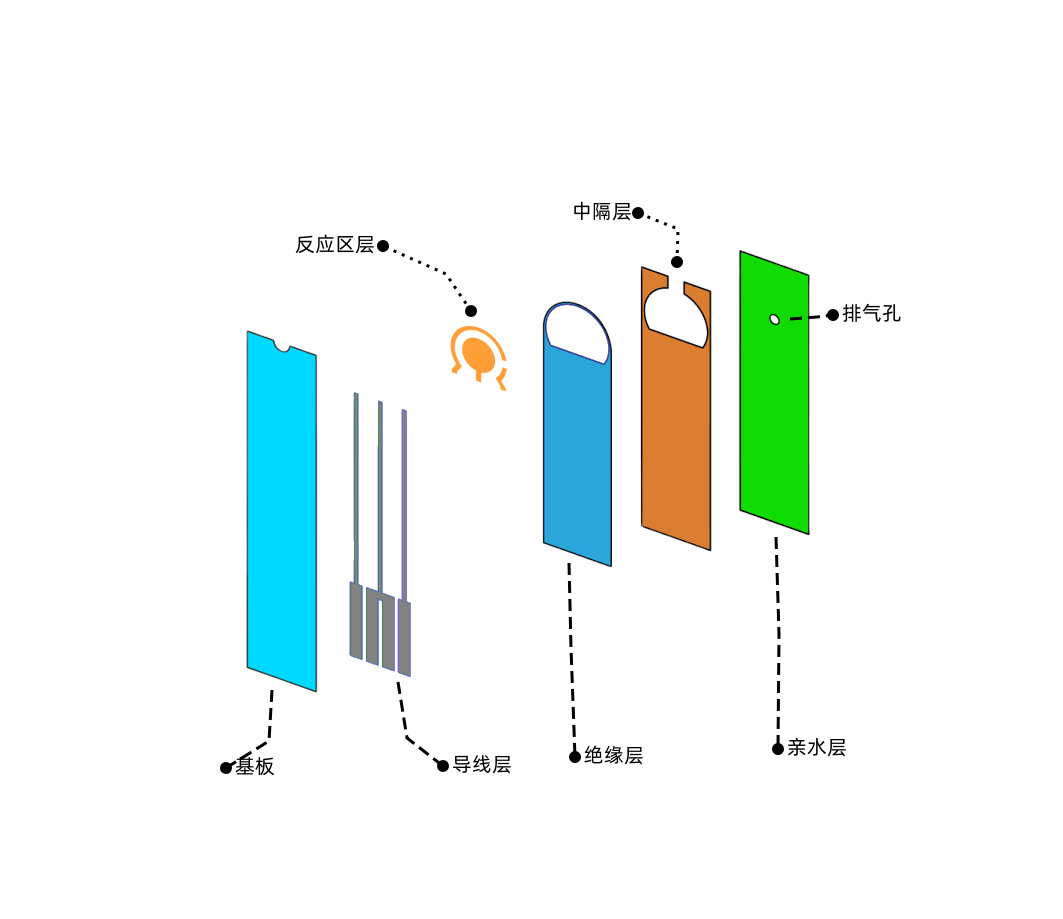

全球传统离心式微流控的瓶颈:盘上预存冻干试剂,同时受工艺成本、批间差和质量控制的挑战。diagDX创造性得将芯片与试剂分离。芯片为一张拥有若干分区并且预置流道、反应仓的空盘,内部结构精密,最小流道宽度60微米,同时成本更低。而液相试剂,则保存在检测仪器的恒温试剂仓内,根据项目需求向芯片内注入定量试剂。试剂分离的设计使检测更具灵活性和扩展性。

2、检测精密度CV值达2%

DiagDx液相生物芯片的检测精密度等同于中心实验室,检测流程的全控制奠定了检测结果的准确性和可靠性,在样本量更小,试剂用量更少的反应体系下,具有更高效的全血分离功能,精准的体系控制,均匀快速的反应过程,更优的光学表现,和更有效的质量控制。

3、检测项目自由组合

在五大中心建设,DRG按病种收费等医疗大环境下,diagDX每张芯片上的Panel按疾病分类。既有检测项目组合方案全部按照国家临床专家指南设计,例如胸痛六项检测盘,一张盘集合cTnI,Myo,CKMB,NT-proBNP,D-Dimer,H-FABP六个项目,从采样到出结果15分钟完成,契合国家胸痛中心建设;亦可根据患者情况个性化定制,满足各中心及专科定制需求,这也是diagDX平台设计理念的优势。

强大的主创团队

禾柏生物14年来一直专注于IVD产品的创新创造,2012年首创一体化采样器平台,改变了IVD行业的操作习惯,开创了液相试剂单包装的先河。并在此平台积淀了近40项成熟稳定的检测项目,历经多年市场检验,扎根近万家终端。现有试剂可直接平移至微流控平台,实现产品平台迭代的协同性。

diagDX的开发历时5年,最初与德国弗莱堡大学7位博士合作,共同完成液相微流控盘的原理验证。2019年末,禾柏南京研究院正式成立,不仅吸引了当地各大高校的专业研发人才,更吸引了毕业于伦敦帝国理工大学的两位博士加入,其中Gareth博士师从微流控创始人Andreas Manz 教授,是全球顶尖的微流控芯片技术专家。这个创新团队已发展出免疫比浊试剂、荧光层析试剂、仪器软硬件、微流控分子诊断、等多个开发平台,具有强大的研发管线推进能力,及丰富的产业化经验,实现了从生化免疫到分子诊断的专业布局。

资本助力产业化最后一公里

禾柏生物依靠自有资金已经完成了产品研发,利用高科技实现高精密度。产品正在注册中,同时进行C轮融资,主要用于产业化,diagDX系列产品的迭代开发,微流控分子诊断平台的布局等,衍生出生化,免疫,发光,分子的快速诊断生态链。

禾柏生物具备从芯片到试剂盒,从试剂到机器的完整制造能力,用规模和全产业链设计将芯片成本控制到1元人民币。其位于江苏泰州中国医药城的产业园,占地53.3亩,一期将建成1万平米微流控芯片制造工厂,打造自动化、智能化GMP洁净厂房,将于2020年底竣工;二期建设5.3万平米洁净配套车间,依此打造全球微流控产业基地。

近年来医改不断深入,检验设备国产化进程将会持续加快;市场上对于高性价比的POCT产品的需求前所未有地迫切,只有真正解决用户痛点的颠覆性产品才有可能最终胜出。全方法学液相微流控芯片技术的不可替代性以及市场需求的不断增强,必将掀起一场检测革命。国内微流控产品商业化已崭露头角,通过技术推进与资本助力,相信会极大的驱动临床诊断行业的发展。

责任编辑:gt

-

芯片

+关注

关注

455文章

50723浏览量

423172

发布评论请先 登录

相关推荐

微流控技术的生物学应用

高通量生物分析技术之微流控芯片

微流控芯片的层流与液滴的关系与作用

上海交大宣布突破:量子点液态生物芯片实现国产

diagDX液相生物芯片微全分析系统在医疗行业的应用

diagDX液相生物芯片微全分析系统在医疗行业的应用

评论