导 读( 文/ e-works 张瑾 黄培 )

2020年8月14日,e-works总编黄培博士在上海拜访了全球信息技术领先企业富士通,对富士通(中国)信息系统有限公司CEO薛卫先生进行了专访。

当前,数字技术正在融入全球企业的产品和服务流程之中,彻底转变企业的业务运营和商业模式。突如其来的全球新冠疫情,加速了企业数字化转型的步伐,加大了投资力度。在这种背景下,2020年8月14日,e-works总编黄培博士在上海拜访了全球信息技术领先企业富士通,对富士通(中国)信息系统有限公司CEO薛卫先生进行了专访,请薛总就富士通自身的转型历程,以及富士通的数字化转型与智能制造解决方案的应用场景和应用案例等进行了详细介绍和深入交流。

把握全球ICT技术重大变革的机遇

富士通集团成立于1935年,总部位于东京,是目前日本排名第一的IT厂商,也是全球排名第七的IT服务公司。多年来,富士通在信息通信技术(ICT)领域始终保持全球领先地位。在薛总看来,成立85年的富士通在日本众多优秀企业中只是一个“青年”,能取得今天的成就,与其准确把握全球ICT技术发展与变革的大势密不可分。

上世纪五十年代,世界上第一台电子计算机在美国宾夕法尼亚大学正式投入使用,计算机技术的迅速崛起,软硬件技术突飞猛进,富士通抓住机遇,从通信设备的生产、制造以及服务向IT产业进行变革,自主研发了日本第一台计算机,并以此为基础积极发展富士通硬件平台业务,例如小型机和专用机,以此为节点,奠定了富士通在IT产业发展的基础,业务规模迅速增长。

上世纪九十年代,互联网的快速普及引发生活方式和业务模式的变革,富士通抓住机遇,加强对互联网技术的研发和应用,进行企业运营及服务模式的变革,并顺应时代需求推出多样化的产品和服务。

2010年,富士通意识到整个IT行业向解决方案服务化转型、IT行业核心技术蓬勃发展、客户服务模型变革的趋势,整体业务从平台产品向解决方案服务化转型。如今,富士通全球业务中技术解决方案相关业务的占比已达到82%左右。

2019年6月,时田隆仁先生就任富士通全球总裁,在富士通全球业务规划首次提出由一家传统的IT企业向DX(数字化)企业转型,并正式发布富士通集团DX战略,富士通全球业务体制再次发生变革。

薛卫先生指出,富士通DX转型并不是从2019年才开始,在前几年富士通就针对集团数字化转型的机遇把控、技术储备、业务模型转变,花了较长时间进行市场调研以及内部准备,从量变到质变,才有了2019年提出全球业务转型战略后,集团上下一心的现状。

用数字技术和工业Knowhow助力制造企业洞察制造过程

上世纪七十年代,富士通作为第一批支持中国建设的日本企业进入国内市场,参与中日海底光缆的铺设以及多项国家级政府合作项目。1996年12月,富士通(上海)有限公司正式成立,定位于IT服务。2003年前后,随着中国市场改革全面爆发,富士通中国业务获得高速发展,加速实现本土化。富士通(上海)有限公司也正式更名为富士通(中国)信息系统有限公司(简称FCH),成为富士通中国ICT事业的核心公司。目前,富士通在中国拥有35家集团企业和约1.1万名企业员工,涉及研究开发、技术解决方案、电子元器件解决方案以及泛在产品解决方案等多个服务细分领域。

薛卫是富士通(上海)公司的“元老”之一,2017年就任富士通(中国)信息系统有限公司CEO。上任之后,他提出“以数字化转型为动力,以富士通一流的ICT产品、技术和服务为基础,以共创(Co-creation)的理念为方法,为中国社会发展做出贡献”的富士通本土数字化转型愿景,将数字化转型服务带进更多中国企业。

薛卫介绍,FCH的主要业务涵盖解决方案、IT服务与平台产品三大领域。近几年随着智能制造和新零售的兴起,制造业和零售业成为FCH重点聚焦的行业领域,中国也成为富士通全球业务增长最快的市场之一,即使在当前疫情期间,FCH在制造和零售行业的业务也有一定的增长。

作为制造业出身的IT综合服务供应商,富士通集团在提供IT硬件及周边产品的同时,也为全球制造企业提供从研发设计到产品交付乃至售后的整体解决方案,例如,为汽车制造企业开发CAD、CAM、CAE、DB系统及企业级BOM平台等。

在薛卫看来,数字化转型作为富士通全球业务调整的主要方向之一,在中国起步比较早,而中国制造业的发展也为富士通的先进技术提供了一些独特的应用场景。制造业数字化平台工乐未来COLMINA是富士通全球制造业务Knowhow 与 IT&DT技术相互集成,支撑制造业数字化变革的基础服务平台。在“共创”的理念下,利用物联网、大数据以及人工智能等技术,将富士通现有的制造业解决方案与中国本土研发成果相结合,为中国制造企业提供更适合中国本土化的智能制造解决方案。

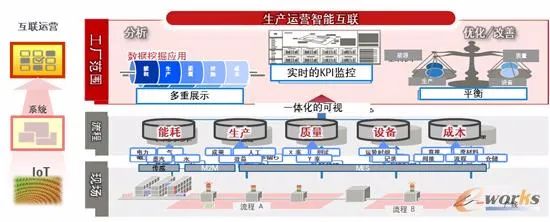

COLMINA架构图 COLMINA在数字化工厂中的实施包含两个方面,一是智能的制造现场,使用3D模拟仿真、AI技术实现制造现场的布局工位物流优化/机器与机器/机器与人优化;二是数字化的制造流程,结合富士通自身在制造业多年经验打造的数字化流程实现精益生产,并打通数据采集与应用的通道,实现价值流程。 COLMINA的IoT平台支持包括Modbus和OPC等150多种接入协议,能解析各类设备/终端的数据,实现对设定参数、状态参数等信息的自动采集,同时也支持WiFi、LoRa、ZigBee、Ethernet等多种网络传输方式以及提供多种应用接口。同时在此基础上将设备数据,流程数据等进行整合统一管理的是COLMINA数据中台,能够帮助客户高效准确的管理整个工厂的各种数据,提升数据应用效率和精度。

工厂管理智能仪表盘 在企业实际生产过程中,COLMINA服务的企业管理智能仪表盘解决方案根据经营管理KPI体系,将整个工厂的生产制造,供应链,市场销售,成本等状况可视化,并在此基础上进行数据挖掘分析,优化改善问题点,从而提高产品质量和生产效率、降低成本并确保安全,使改善活动得以持续进行。 以上海仪电显示材料有限公司的应用为例,其全自动生产线24小时不间断工作,数据分散在各个系统中,导入工厂管理智能仪表盘后,全厂数据得以搜集并实现实时可视化,之前没有有效利用起来的数据,在生产改善和课题解决方面被充分活用,全厂生产效率提高25%,生产周期缩短50%。 此外,COLMINA工厂管理智能仪表盘解决方案通过连接物联网提供的新数据而实现的可视化,也能对生产线上员工安全进行防护,在预防“劳动灾害”预测的环节活用“人的信息”,实时把握现场工作人员的位置和状况,可以早期发现问题,及时采取对策。

上海仪电显示材料有限公司案例项目范围示意图 解决数字化转型落地难题的富士通模式

当前,数字化转型虽然受到制造企业广泛关注,但如何实施落地也是企业一直面临的难题之一,薛卫以智能制造项目为例,介绍了富士通数字化解决方案在制造企业落地的三大特性:

首先,融入客户的目标设计。在薛卫看来,数字化转型项目最关键的一点是符合企业能力的目标设定,在进行数字化转型过程,对于大量产生的新数据可能客户并不能完全清楚它们的作用,因此富士通在项目实施过程中会直接融入到客户的业务设计中,帮助企业厘清业务并创建新的商业模型。

其次,授之以鱼不如授之以渔,从“为客户实施”变成“帮助客户实施”,不同客户有不同的KPI重点和指标,帮助客户找出最需要关注的KPI进行建模,并教授客户如何搜集数据和设置关键KPI。

最后,将数字化转型与传统的信息化和企业管理进行融合,富士通在传统生产制造管理方面拥有丰富的经验,利用现有技术可以及时进行数据融合,从而推动客户进行最根本的管理。

推动人工智能技术的工业应用

作为具备多年IT服务经验的解决方案提供商,富士通也一直致力于将最新的技术融入解决方案中,以人工智能为例,在薛总看来,人工智能在各行业各家工厂的应用方式可能都会不同。一方面,富士通并未将自身的AI平台定位成一种服务或是产品,而是提供给富士通客户实现各种AI功能的集合框架;另一方面,富士通遵循“选择集中”的原则,经过长期的市场调研以及学习过程,在人工智能工业应用上确立了图像识别和需求预测两大研发方向,为富士通解决方案产品组合提供更多的增值服务。

以图像识别为例,人工智能凭借其识别模式和检测海量数字信息中的异常的能力,经过训练后可以不知疲倦地处理各种标准任务。富士通智能图像识别技术AI-Pro无需大量的图像数据便可自动生成高精度识别算法。在数字化工厂建设过程中,通过边缘检测、模板匹配等功能,赋予机器智能“大脑”,又为机器配备了“眼睛”和“手”,可以控制机器人动作的位置,或进行零部件合格与否的判断,从而实现外观检测的自动化,可大量应用于制造业工厂智能化产线的升级和改造。

富士通(中国)信息系统有限公司CEO薛卫(左)与e-works总编黄培博士(右)合影 后记 在八十多年的企业发展历程中,富士通以直面变革挑战的态度,探索出了一条从制造到服务的独特发展路径。新技术的冲击、传统行业的没落,几乎每隔一段时间,ICT行业就会迎来重大变革,但并不是每一家企业都有直面变革的魄力、眼光和勇气,而富士通善于把握每一次技术跃迁的机遇。当前,全球制造业面临巨大挑战,数字化转型是必由之路,而富士通结合自身的长期实践,形成了数字化转型的平台和解决方案,相信未来富士通将能够帮助更多制造企业通过数字化转型洞见未来!

原文标题:富士通:数字化转型助力企业洞见未来

文章出处:【微信公众号:工业IoT】欢迎添加关注!文章转载请注明出处。

责任编辑:haq

-

AI

+关注

关注

87文章

31845浏览量

270674 -

ICT

+关注

关注

3文章

415浏览量

36660 -

人工智能

+关注

关注

1797文章

47867浏览量

240845 -

富士通

+关注

关注

2文章

196浏览量

54693

原文标题:富士通:数字化转型助力企业洞见未来

文章出处:【微信号:IndustryIOT,微信公众号:工业互联网前线】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

日产或携手富士康应对行业变革

富士通预测2025年AI领域的发展趋势

《富士通综合报告(Fujitsu Integrated Report 2024)》带你全面了解富士通

苹果市值再创高峰,iPhone 17重大变革引期待

iPhone 16升级幅度有限,iPhone 17或迎来重大变革

苹果宣布重大变革:iOS 18.1将开放iPhone支付芯片

富士通战略投资Cohere,共创“Takane”大型语言模型

富士通发布《富士通技术与服务愿景2024》

富士通发布2024 SX调查报告 揭示可持续发展的关键成功因素

中软国际携手华海智汇共同探索智慧ICT市场新机遇

富士通和亚马逊云服务深化合作关系

【换道赛车:新能源汽车的中国道路 | 阅读体验】1.汽车产业大变局

富士通发布最新的人工智能(AI)战略,聚焦深化人类与AI之间的协作

富士通把握全球ICT技术重大变革的机遇

富士通把握全球ICT技术重大变革的机遇

评论