栅极驱动器的作用

栅极驱动器可以驱动开关电源如MOSFET,JFET等,因为MOSFET有个栅极电容,在导通之前要先对该电容充电,当电容电压超过阈值电压(VGS-TH)时MOSFET才开始导通。这就要求栅极驱动的栅极电流足够大,能够瞬时充满MOSFET栅极电容。因此,栅极驱动就是起到驱动开关电源导通与关闭的作用。

栅极驱动器工作状态

栅极驱动器工作输出电压使开关管导迢并运行于开关状态下。这种通过高压稳压器自给供电的方法就是第节所介绍的动态自给电源的方法。管的源极接电流检测电阻,其电压加于脚,当该电压超过峰值电流检测阐值时,栅极驱动信号终止,管截止。由于阐值电压在内部设置为,所以,咖管的峰值电流是由检测电阻决定的。电阻愈大,允许管的漏极电流峰值愈小。在汁算值时,必须考虑电感电流的纹波峰—峰值从,即管漏极电流的峰值,应在四电流人。上再加电感电流的纹波电流峰—峰值之半从,得贝。九的开关频率由脚的接地电阻及。既来确定,其表达式为]如果,则由上式可以算出它的开关频率为广。

由上述分析知,的恒流是由控制管的峰值电流来实现的。当开关管导退后电感电流按儿线性上升,当—煤一阐值时,管关断,显然,到达它的电流峰值所用的时间与所用的电感值有关,电感值大,电流上升速度侵,到达峰值所用的时间长反之则短。这样,流过负载皿的电流大小与电感的大小有关,而非固定值。这种恒流只能算作限流,而非真正意义上的恒流。由于输出未加电解电容器,所以电流是脉动起伏的,不是直流,其平均值与电感的大小有关。由于工厂生产的电感一般有的误差,所以,皿的亮度会因电感的差异而有所不IC现货商同。凡在输出端末用电解电容器滤波的电路都有类似的问题,千万不能把它们看做真正的恒流电路。有两种调光方法,一是通过改变脚的电压来改变管的漏极电流。

因为决定管峰值电流阑值的也可以不是内部设置的,而通过在脚外加电压来设置,将一个电位器接在与地之间,其滑动触点接到,移动触点位置,使其电压在一之间变化,就可以使帅管漏极电流及的电流或亮度发生变化,从而达到线性调光的目的。如果需要软启动,可以在脚接一个电容,让电压按一定的速率上升,电流上升是逐渐变化的,从而达到软启动的目的。二是通过在脚加信号实现调光。调光范围可以为。在调光时,的电流或者为,或者为由所设定的值,的亮度是由信号的占空比确定的。

选用低的高压管,因为是低电压供电。只有左右,太低会导致管的导通电阻太大,损耗大而效率不高。开关二极管或称续流二极管的恢复时间要短,不能存在和开关管同时导通现象,造成两者ABC电子发热严重损耗过大,处理不当,有可能使管温度差—℃。注意处理脚的抗干扰措施,必要时要加滤波元件后才送到脚。

一、MOSFET栅极驱动器

(一)、MOSFET栅极驱动器应用

1.分布式电源架构

2.汽车电源

3.高密度

4.电信系统

(二)、MOSFET栅极驱动器特点

1.欠压闭锁功能

2.自适应贯通保护功能

3.自举电源电压至 114V

4.1.4A 峰值顶端栅极上拉电流

5.1.75A 峰值底端栅极上拉电流

6.耐热增强型 8 引脚 MSOP 封装

7.宽 VCC 电压:4.5V 至 13.5V

8.1.5Ω 顶端栅极驱动器下拉电阻

9.0.75Ω 底端栅极驱动器下拉电阻

10.5ns 顶端栅极下降时间驱动 1nF 负载

11.8ns 顶端栅极上升时间驱动 1nF 负载

12.3ns 底端栅极下降时间驱动 1nF 负载

13.6ns 底端栅极上升时间驱动 1nF 负载

14.可驱动高压侧和低压侧 N 沟道

(三)、MOSFET栅极驱动器的功耗计算

MOSFET栅极驱动器的功耗包含三部分:

1. 由于栅极电容充电和放电产生的功耗。与栅极电容充电和放电有关。这部分功耗通常是最高的,特别在很低的开关频率时。

2. 由于栅极驱动器吸收静态电流而产生的功耗。

高电平时和低电平时的静态功耗。

3. 栅极驱动器交越导通(穿通)电流产生的功耗。

由于栅极驱动器交越导通而产生的功耗,通常这也被称为穿通。这是由于输出驱动级的P沟道和N 沟道场效应管(FET)在其导通和截止状态之间切换时同时导通而引起的。

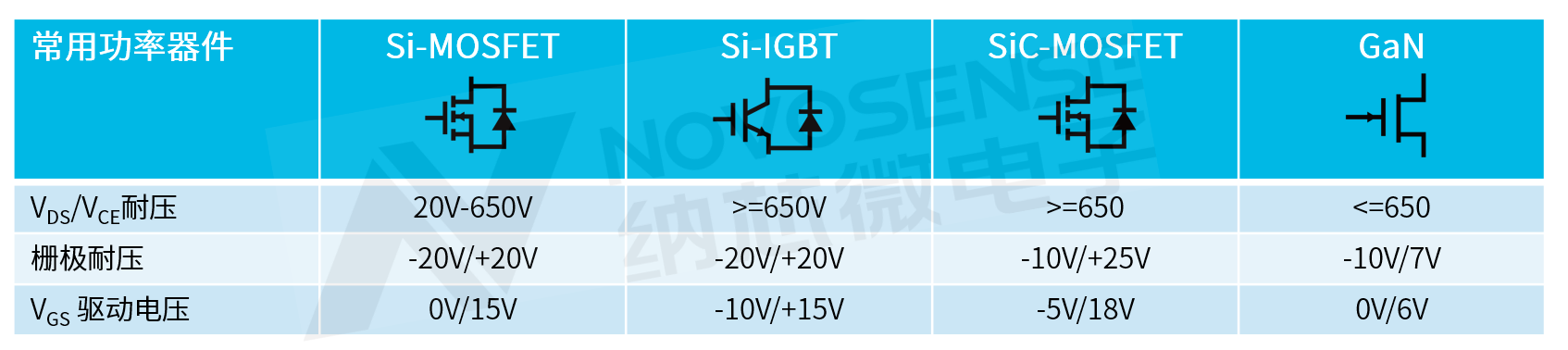

罗姆的栅极驱动器

罗姆的栅极驱动器融合了最先进的BiCDMOS工艺和独创的片上变压器工艺技术,内置绝缘元件。作为内置绝缘元件型它实现了业界最小封装,为系 统的小型化做出贡献。而且,比起普通光电耦合器方式,它具备优秀的“高抗噪性”、“低消耗电流”、“短延迟时间”、“温度特性”,并兼顾保 护功能和品质要求,为提高系统的可靠性和降低设计负载做出贡献。

在功率半导体开关工作时的抗噪性方 面,通过新构建最佳电路设计攻克了 该课题。实现业界最高100kV/μs, 是普通产品的2倍。通过避免出现噪 音导致的误动作,提高了应用的可靠 性。

在兼顾上述高性能的同时,还运用独创的绝缘器件成型技术和微细加工技术将绝缘元 件内置于栅极驱动器中,并且实现了业界最小尺寸(W× D × H = 6.5mm×8.1mm×2.01mm)。通过内置绝缘元件,与组合使用绝缘用光电耦合器和栅 极驱动器时相比,安装面积可减少50%以上。

审核编辑 黄昊宇

-

驱动器

+关注

关注

53文章

8328浏览量

147278 -

栅极

+关注

关注

1文章

175浏览量

21069

发布评论请先 登录

相关推荐

栅极驱动器的定义和结构

电隔离栅极驱动器选型指南

栅极驱动器是什么?栅极驱动器有什么用?

什么是栅极驱动器?栅极驱动器的工作原理

栅极驱动器的选型标准是什么

栅极驱动器芯片的原理是什么

栅极驱动器芯片有哪些作用

芯驰科技与罗姆面向智能座舱联合开发出参考设计“REF66004”

栅极驱动器是什么?罗姆有哪些产品

栅极驱动器是什么?罗姆有哪些产品

评论