介绍

消费电子行业在很大程度上受到设备可靠性因素的影响。仿真和实验是允许设计人员确保产品运行质量的两个工具。好的设计必须预见完整PCB的要求,并提供执行这些功能所需的必要条件。始终采用的良好DFT DFM DFA PCB设计技术对于可用于制造的坚固PCB至关重要。

例如,设计人员必须预见功能测试点,并将其合并到PCB设计中,以方便在测试阶段进行实验。同样,一个好的设计必须满足所有参数,以确保PCB制造和组装的简便性。因此,在原理图和仿真阶段投入精力可以帮助设计人员减少产品开发时间,并提高产品可靠性。

测试设计(DFT)

测试和实验是PCB产品周期中必不可少的步骤。DFT是用诸如测试点之类的元素补充PCB的操作设计的过程,以促进电路板的功能测试。新增的测试点可帮助设计人员在物理制造过程结束后检查功能测试。这是为了检查并确认产品硬件没有任何会降低产品正常功能的制造缺陷。

制造设计(DFM)

组件的可用性和制造技术会因公司和国家/地区而异。而且,电磁兼容性是设备必须满足的重要标准,才能在市场上推出。因此,设计人员必须确保设计与可用的制造方法兼容,可用的组件执行设备功能,最终设计具有所需的尺寸等。因此,DFM是按计划方式设计产品以使其易于制造的工程实践。良好的DFM做法有助于制造过程并减少总体制造成本和时间。

组装设计(DFA)

电子行业依赖于组件组装的简易性。通过采购本地和全球零件并按照我们的要求组装它们来制造设备。如果设备的零件较少,则将花费较少的时间来组装,并且如果设备中的模块是采用DFA实现的,则组装会变得更加容易。因此,DFA是设计设备或PCB的过程,同时考虑到易于组装是关键标准之一。DFA的成本效益很高。

DFT规定

DFT期间要考虑的关键参数是可控性和可观察性。可控制性是将某些电路节点/输入预设/重置为特定状态或逻辑值的能力。可观察性是观察内部节点或输出的状态或逻辑值的能力。这使设计人员可以将设计置于已知的初始状态,然后控制和观察内部信号值。这有助于确定设备的功能可靠性。可以进行测试以验证功能缺陷或制造缺陷。下面给出了PCB设计中发生的重要功能和制造缺陷。

功能故障

功能缺陷是错误和失败。错误是由于系统性能不佳而产生的错误或不希望的输出。故障是设备功能的组合或错误重复出现的缺陷。可以纠正错误,但失败是严重的威胁,它表明需要改进设计。诊断故障的过程称为故障模式分析(FMA)。在功能测试期间,还将验证走线电流,引脚电压,电源电平,开关和时序信号以及板温。

制造缺陷

制造缺陷是由于多余的金属沉积,掺杂不当,焊接中的污染以及介电问题造成的。

有两种技术可以实现DFT。它们是临时技术和结构技术

临时技术

正如DFT所暗示的那样,必须先执行特定的设计计划,然后才能在产品开发的制造阶段将其应用。临时测试是一种临时技术。在这种策略下,无需对原始设计进行太多更改即可增强设计可测试性。也就是说,代替嵌入专用测试点,应使用临时测试点对设备进行功能测试。

结构技术

这是测试的永久解决方案。设备中提供了专用的测试点。结构技术比临时技术要贵,但是调试很容易,如果有任何缺陷,则遵循此技术更容易调试。使用结构技术来针对制造缺陷。

ICT测试

ICT是在线测试的缩写。通常,钉床测试装置用于ICT测试。使用这种方法,必须进行诸如电阻,电容等参数的测量,并可以对放大器和振荡器等模拟元件进行功能验证。ICT测试中可以捕获短路,开路或组件错误等典型问题。典型的ICT套件包含一个在线测试仪,一个夹具和一个测量软件。

飞针测试是ICT测试的一种,既简单又有效。探针可以在电路板上移动,并根据需要与PCB的任何特定部分接触。飞针不需要固定装置,因此具有成本效益。此方法的另一个优点是,对PCB进行工程更改可能不需要更改测试点,而仅需要更改软件编程即可。

DFM规定

DFM确保更快地制造PCB器件。DFM减少了产品周期时间和生产成本。下面给出了DFM良好做法应遵循的重要检查。

电路板组件选择

电路板的尺寸,形状和组件放置在制造过程中起着重要作用。与定制组件相比,标准组件更可靠且成本更低。它们增加了产品的整体价值。使用标准组件还有助于物流,因为如果出现错误或缺陷,替换标准组件比查找定制组件要容易得多。此外,它们还具有显着的公差和可焊性。

电路板的布局,形状和尺寸在设计时也很重要。应考虑客户给出的特定形状和尺寸要求。在DFM期间,应考虑连接器的特定位置,根据功率,频率和路由要求将电路分组在一起。

制造

减少PCB中零件的数量是降低制造成本并简化制造过程的最佳实践。更少的组件数量意味着更少的层。基于总板面积,电源布线,信号完整性,隔离要求以及高速信号数量等要求标准,应确定PCB所需的层数。

设计可多次使用的组件可最大程度地降低成本。例如,设计良好的接地平面可以用作结构组件,EMI阻挡器和信号完整性设备。这样的设计可以减少制造期间的时间和金钱。设计人员还应该检查DFM的最小走线宽度,走线到走线距离以及正确的通孔间隙等。

合规设计

电磁兼容性(EMC)和电源使用兼容性是决定产品可靠性的两个重要因素。在设计的初始阶段规划这些合规性参数可以提高制造设备的质量。此外,制造结束后,在组装过程中可能会由于PCB尺寸或组件定位精度的变化而发生错误。应考虑尺寸和形状的适应性。

处理方式

处理是指定位,定向和固定零件或组件的手动或机械过程。不对称的设计会损坏PCB。这可能会导致故障。可以避免使用柔性零件以获得更好的性能。建议使用安全紧凑的包装,以确保PCB设备持久耐用。

结论

在PCB的生产周期中,产品的70%的制造成本是在周期的设计阶段即初始阶段确定的。因此,实践DFM可确保以较低的成本加快上市时间。DFT确保产品的功能可靠性。因此,通过遵循DFT和DFM的良好做法,可以设计出可靠且具有相同成本效益的PCB。

-

印制电路板

+关注

关注

14文章

960浏览量

41194 -

PCB线路板

+关注

关注

10文章

435浏览量

20143 -

PCB打样

+关注

关注

17文章

2970浏览量

22105 -

华秋DFM

+关注

关注

20文章

3496浏览量

4960

发布评论请先 登录

相关推荐

驱动板设计注意事项

pcb设计时注意事项

PCB设计中常见的DFM问题

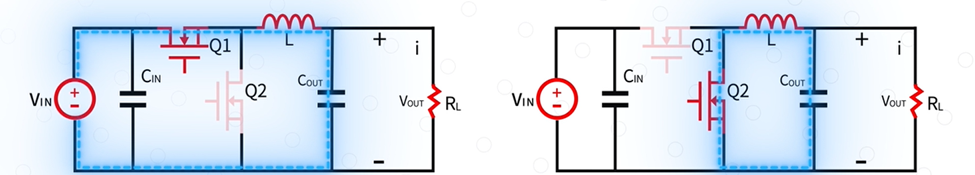

Buck电路中PCB layout布局设计和注意事项

Allegro X 23.11 版本更新 I PCB 设计:DFA_BOUND 用于 DFA 规则设定

PCB设计中的DFT,DFM,DFA设计注意事项

PCB设计中的DFT,DFM,DFA设计注意事项

评论